Многие автолюбители занимающиеся тюнингом автомобилей часто в шутку называют макетчиков, использующих исключительно фанеру, ДСП, оргалит и МДФ – «деревянными», а тех кто использует стекловолокно – «стеклянными». И если «деревянный» при поставленной задаче построить корпус для стелс-сабвуфера словно впадает в ступор, «стеклянный» начинает предлагать сделать это с применением стеклопластика. После того как огромное количество раз самостоятельно изготавливал стелс-сабвуфер, я с удовольствием стараюсь помогать советами и наблюдаю за их работой. Так как рассказать о технологии изготовлении всем лично я не могу, мне и пришла в голову мысль написать статью под названием «Стелс-сабвуфер: технология изготовления».

Саб в крыло, как правило, «вживляется» за арку заднего крыла в багажнике машины. Если используется динамик большого размера (от двенадцати дюймов), то приходится увеличивать объем до 18 литров и даже больше. Конечно, нам очень редко доступна подобная роскошь, в итоге нам приходится выдумывать всевозможные различные способы и ухищрения, чтобы добыть себе необходимое пространство. Можно слегка вывести в багажник лицевую панель корпуса для саба, а можно немного подрезать пол багажника и занять часть ниши запасного колеса. В случае острой необходимости аудио-установщик доберет необходимый объем специальным синтепоном.

Измерив пространство в нашем авто, мастер собрался выдвигать за габариты боковой обшивки багажника переднюю панель (ту которая с динамиком) корпуса для стелс-сабвуфера, поскольку по проекту в багажнике рядом с сабвуфером должны еще стоять усилители, для которых также нужно выделить место. При этом панель усилителей и видимая область корпуса саба должны культурно сопрягаться с обшивкой. Обшивка багажника вырезается четко по линии намеченного примыкания сабвуферного корпуса и усилков.

Любую работу, связанную с формовкой «по месту» стеклопластика, нужно начинать с маскировки автомобильной поверхности в тех местах, где возможен контакт с полиэфирной смолой. Однако мы пойдем еще дальше, в нашем случае будет совмещение маскировки обшивки багажника и изготовления в крыле опалубки сабвуфера. Возможно, что некоторым покажется странным и непрактичным использование обычного гофрокартона в тюнинге автомобиля. Однако я старые картонные коробки считаю универсальным, доступным, очень ценным и самое главное бесплатным источником макетного материала. Гофрокартон хорош тем, что он способен принимать и очень хорошо удерживать фактически любую мыслимую форму от плоскости и цилиндра, до совершенно бесформенного объема. Он очень легко режется с помощью ножниц или резака, а согнуть или смять его вообще можно при помощи собственных рук, клеится также довольно легко обыкновенным клеем или скотчем. Одним словом более лучшего материала для того чтобы изготовить корпусную опалубку для сабвуфера в крыло лично я не встречал. Итак, мастер, склеивая малярным скотчем куски гофрокартона, набирает корку опалубки задней стенки корпуса саба в крыло.

Все кто хотя бы один раз сталкивались со стеклопластиком знают, что капли смолы могут отлетать очень далеко от места поклейки. Поэтому к маскировке рабочего пространства нужно отнестись с максимальной ответственностью. Обычно опасную зону мы накрываем полиэтиленом и прямиком к поверхности опалубки подклеиваем скотчем. Разделительным слоем для стеклопластика у нас выступает все тот же малярный скотч, которым покрывается вся поверхность гофрокартона. Получается красиво.

Явным признаком формовки стеклопластика будет рука, одетая в перчатку и канистра, наполненная до половины смолой. Единственный совет по технологии изготовления, который я могу дать, когда вы формируете сложные угловатые поверхности – это добавлять в полиэфирку различные сыпучие материалы, например аэросил (так называемую стеклянную пудру). Густая смоляная консистенция не позволит топоршиться, образовывая пузыри, стекломату (или же стеклоткани). Наклеиваем первые слои трехсотого стекломата.

Чтобы динамик звучал правильно, необходимо, чтобы стенки сабвуферного корпуса были очень жесткими. К примеру, у коробки корпуса сабвуфера этого можно достичь, используя для изготовления стенок лист МДФ толщиной более двух сантиметров. Однако нам не обязательно набирать подобную толщину из стеклопластика. Дополнительную жесткость дает ломаная поверхность стенки, да и собственно сам стеклопластик не отличается высокой пластичностью. Я обычно набираю толщину около 8 миллиметров, не более, или же 8-10 слоев стекломата шестисотой марки.

Далее по технологии мастер формует по 2 слоя с обязательной промежуточной выдержкой на полимеризацию.

Стеклопластиковая коробка сабвуферного корпуса с огромным трудом выламывается в случае чего из крыла. Тут то и проявляется еще одно полезное свойство гофрокартона – разрушаясь, он без лишних усилий позволяет демонтировать деталь с формовочного места. Также не составит особого труда оторвать гофрокартон от стеклопластиковой корки.

Перед тем как начинать делать переднюю стенку сабвуферного корпуса, необходимо будет определиться с ее местоположением относительно задней стенки коробки из стеклопластика. И положение ее будет напрямую зависеть от габарита облицовочной панели блока усилителей. Наши мастера сумели собрать каркас для монтажа усилителей из металла, ориентируясь к тому же на корку из стеклопластика.

Все оборудование было смонтировано и закреплено ими на каркасе из стальной полоски.

Облицовочная панель усилителей также была сделана из стеклопластика, причем что говорится «по болвану», поэтому все промежутки, имеющиеся в блоке аппаратуры, были закрыты листами тонкого МДФ. И традиционно рабочая зона была замаскирована и укрыта полиэтиленом.

Сделанная корка корпуса аппаратурного блока была накинута на усилки, затем саб снова был примерен в крыле, при параллельном совмещении обеих деталей. Советую в таком состоянии работы не показывать владельцу автомобиля, поскольку ему будет очень тяжело объяснить, как же все это потом будет хорошо выглядеть.

Дальше выпиливаем из МДФ толщиной шестнадцать миллиметров переднюю стенку стелс-сабвуфера. А затем монтируем на стеклопластиковую коробку саба при помощи саморезов. Стенку с отверстием для динамика лучше всего примерять по месту, прямиком в багажнике с уже установленной панелью облицовки усилков. Делается это для того, чтобы не ошибиться с ее местоположением. Между деталями корпуса соединенными вместе останутся просветы, которые мастера обязаны будут заклеить стеклопластиком.

Далее в качестве опалубки опять используем гофрокартон, чтобы устранить зазоры в корпусе сабвуфера. С картоном можно не церемониться – мнем его как нам нужно и вырезаем аккуратно по форме корпуса. Крепить картон будем по периметру снаружи при помощи саморезов и скотча. Затем очень аккуратно через отверстие, вырезанное для динамика необходимо приклеить переднюю стенку саба к задней при помощи стеклопластика. Здесь нужно быть очень внимательным, поскольку в зазорах между деталями нужно будет набрать точно такую же толщину пластика, как и на всей стеклопластиковой корке.

Собранный воедино корпус сабвуфера стелс будет выглядеть эдакой каменной глыбой. Наша задача теперь придать ему культурный вид. Делаться это будет не путем удаления всего лишнего, а, наоборот, путем набора дополнительной массы шпаклевки и стеклопластика.

Ради качественного звучания басового динамика, наши мастера рады будут извести все лишние килограммы мата и смолы. А если без шуток, то толщину стенок корпуса можно добирать наклеивая стекломат снаружи. Тем более так будет гораздо удобнее, чем клеить внутри добираясь через отверстие в передней стенке.

Пока мы возились с корпусом стелс-сабвуфера, мастера выровняли и подогнали для нас облицовку блока аппаратуры. Нам осталось только воткнуть сабвуфер в крыло и «привалить» его к облицовочной панели усилителей и обшивке багажника. Для этого необходимо будет малярным скотчем замаскировать все примыкающие к корпусу сабвуфера поверхности обшивки нашего багажника и облицовки усилков. После этого можно будет смело заваливать различные неровности сабвуферного корпуса при помощи стеклонаполненной полиэфирной шпаклевки.

Шпаклевка «выберет» все зазоры и мастерам останется только аккуратно вышкурить корпус сабвуфера.

Однако аккуратно – это не значит, что совершенно без применения грубой силы той же ленточной шлифмашины. Поскольку такие глыбообразные детали довольно сложно шпаклевать голыми руками, да и стеклянная шпаклевка будет не мягче стеклопластика. Тем более макетчик просто обязан приучить свою руку уметь качественно работать с любым электроинструментом.

После того, как корпус саба выравнивается нождачной бумагой, он легко становится в крыло. От того насколько правильно подогнаны зазоры будет зависеть то, на сколько точно окажется совмещен корпус сабвуфера с облицовкой усилка после их оклейки карпетом.

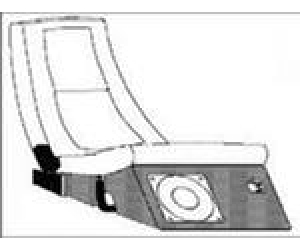

Карпет – это специальный нетканый мягкий материал, который, по сути, является самым простым декоративным покрытием деталей интерьера при обклейке. Он очень легко растягивается в любом направлении, а краями склеивается в стык. Его основное преимущество в том, то он может зрительно скрывать незначительные неровности формы. Итак, в багажнике автомобиля заняли свои места, обклеенные карпетом корпус саба в крыле и облицовка усилков. К корпусу сабвуфера прикручен и прикрыт грилем (специальной защитной сеткой) басовый динамик. И теперь можно не переживать за низы. Теперь вы стали счастливым обладателем стелс-сабвуфера, технология изготовления которого не так уж и сложна.