Корпусные трещины на двигателе, на блоковой головке и других его элементах любого транспортного средства встречаются довольно часто. Возникновение их происходит с применением ударов, происхождение которых обуславливается различными нарушениями теплового режима. Получение всевозможных толчков, воздействие вибрации в пути следования, плачевные результаты мелких аварий или проведение неправильной парковки, все это находит отражение на корпусной части автомобиля и в первую очередь на капоте и его передней части. Большая часть подобных транспортных происшествий происходит из-за водительской неопытности, чему подвержены начинающие водители, ибо опыт приходит с годами. И пока этот период не завершится и не приобретется безопасный стиль вождения, автомобиль будет получать очередные повреждения и поломки агрегатов и различных узлов.

Применение забытых технологий

Устранение неполадок занимает умы многих водителей и не только новичков. Каким образом может производиться заделка трещин в корпусе двигателя, когда эти детали изготовлены из силумина или чугуна? Наиболее распространенные способы устранения: путем проведения сварочных работ либо заделка трещин при помощи полимерных материалов или, как ее иначе называют, применение холодной сварки. Но эти приемы проведения ремонтных работ не всегда дают положительный результат. В местах, где производилась сварка, зачастую появляется область остаточного механического напряжения. К прочности и качеству новых сварных швов тоже возникают претензии.

В практике эксплуатации различных моделей автомобилей встречаются случаи, когда появляются не только трещины, но и зияющие, сквозные дырки. Подобные последствия возникают после попадания транспортного средства в аварию, а пробой корпусных стенок двигателя сделан деталями, которые находятся в движении, например: шатун. Первоначальный осмотр может показать, что заделка трещин в корпусе силовой установки, а тем более появление зияющей дыры, не подлежит ремонту и возникает необходимость о полной смене двигательного узла. Но так может показаться только на первый взгляд, ибо современные технологии и материаловедение позволяют проводить реставрацию испорченных и вышедших из строя деталей и узлов.

Одна из таких технологий имеет название «Seal-Lock». Ее применение предполагает обойтись без трудоемкого монтажа силовой установки. Необходимо заметить, что ремонтный процесс по заделке трещины длиной в пять сантиметров займет максимум один час времени. Трещина будет ликвидирона при помощи мягкого материала. В итоге мы получаем течение процесса диффузии, с которым мы ознакомлены еще со школьной скамьи. Применяемый материал проникает в корпусные стенки двигателя. При этом прочность отремонтированной части корпуса силовой установки не уступает ни в чем оставшейся нетронутой части двигателя.

Приступать к ремонту необходимо с момента обнаружения и фиксации параметров трещины. Обследовать корпус двигателя можно с помощью гидравлического контроля, пневматического прессования, применяя магнитные и чувствительные приборы, а также ультразвук. Применение гидравлического контроля подразумевает закачивание воздуха или воды под давлением. Погружая деталь в жидкость, мы обязательно увидим просачивание воздуха через появившуюся трещину.

Используем атериалы, которые чувствительны к магниту. Трещина выявляется путем крепления с обеих сторон магнитов в количестве двух штук, взятых из ремонтного комплекта. Затем посыпаются металлические опилки на пространство, образованное между магнитами. Имеющийся разрыв на корпусной части магнитное поле на трещине преобразует в нечто в виде моста. Опилки, залетевшие в трещину, можно легко сдуть, после чего трещина становится видна невооруженным глазом.

Заделка трещин и пробоины

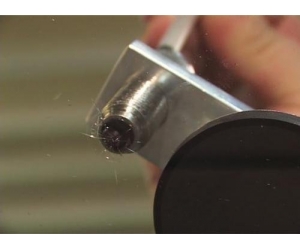

Для того чтобы трещина не имела дальнейшего распространения, необходимо просверлить отверстия по краям и еще ряд отверстий сделать вдоль трещины, напротив друг друга, для последующего установления скоб, которые и произведут крепление краев.

Заделка трещин может производиться различными стяжками, в зависимости от формы и величины повреждения в корпусе двигателя. Одно из отверстий высверливается посредством применения конусного метчика, нарезая конусную резьбу. После чего созданное отверстие обрабатывается специальным составом, что обеспечивает необходимый контакт детали и ввернутой заглушки. Этот же состав обеспечивает удаление окисной пленки.

После чего выступающие края заглушки аккуратно подпиливаются и после установки заглушки мягкий материал необходимо сломать именно в том месте, где произведен запил.

В последующем выступающая часть заглушки стачивается посредством применения абразивного инструмента. Новое отверстие создается с таким расчетом, чтобы оно перекрывало предыдущее отверстие. Дальний ход ремонта состоит в заполнении материалом заглушек всей трещины.

После проведения опиливания заглушек и установки скоб, обрабатывается вновь образовавшийся шов. Шов проковывается и спрессовывается посредством действия специального пневматического молотка, при этом необходима смена частоты вибрации. Применение процесса расклепывания содействует ускорению процесса по заполнению пустот и созданию эффекта диффузии материала стенки с шовным материалом. На месте бывшей трещины должен образоваться монолитный шов, выдерживая рабочий температурный режим силовой установки. Имеющиеся пробоины в корпусе двигателя заделываются подобным методом

Заготавливается металлическая заплата с выдерживанием идентичности формы появившейся пробоины, с последующим заполнением заглушками и скобами всей площади заплаты. Этот метод взят на вооружение от реставраторов старинных мотоциклов и автомашин. По окончании ремонтных работ необходимо провести проверку герметичности, применяя давление до шести атмосфер в горячей воде. Подобная технология ремонта применяется уже более полувека.