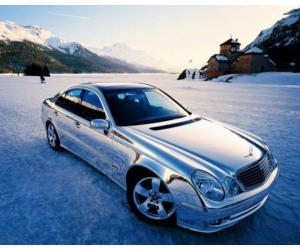

Детали из хрома, которые износились и утратили товарный вид, однозначно стоит заменить. Купить новые – дорого и сложно. Как ни странно, отыскать нужные ручки, молдинги или замки для некоторых моделей - очень непростая задача при всем разнообразии рынка.

Детали из хрома, которые износились и утратили товарный вид, однозначно стоит заменить. Купить новые – дорого и сложно. Как ни странно, отыскать нужные ручки, молдинги или замки для некоторых моделей - очень непростая задача при всем разнообразии рынка.

Хромированное покрытие можно восстановить. Организации,

которые осуществляют ремонт автомобильных кузовов, стараются придать детали ее

изначальный внешний вид и восстановить ее защитные свойства. Процесс

восстановления заключается в нанесении на поверхность деталей слоя из цинка,

который служит дальнейшей защитой или в хромировании.

Детали, которые были подданы хромированию, делят на два

типа. В первом случае это детали, которые находятся на внешней стороне кузова,

во втором - расположенные внутри автомобиля.

Соответственно, те детали, которые находятся на поверхности, должны обладать

устойчивостью к внешним факторам среды, а значит обладать более толстым

покрытием.

Пошаговая инструкция

восстановления хромированного покрытия

Процесс восстановления гальванического покрытия состоит из следующих пунктов:

- подготовка поверхности, которая будет восстанавливаться;

- меднение;

- никелирование;

- оцинковка или хромирование.

В зависимости от того, в каком состоянии находится

поверхность подлежащих хромированию деталей, их подвергают механической

обработке. Грубое шлифование – устранение больших неровностей металлических

поверхностей, затирка швов от сварки, окалины и заусенцев абразивными кругами с

крупным зерном. Шлифование – удаление с поверхности изделия раковин и мелких

рисок. На крупных предприятиях автомобильного сервиса в промышленных условиях

шлифовку осуществляют на специальном шлифовально-полировочном оборудовании при

помощи фетровых или войлочных кругов. На последние наносят наждак или

абразивный материал корунд в виде порошка для шлифования. Этот процесс осуществляется на сухую. Далее

изделие проходит матирование, т.е. обрабатывается кругом для шлифования,

который время от времени смазывается специальными пастами. Если деталь сложного

исполнения, то она проходит дополнительную обработку. Последняя стадия детали, которая

восстанавливается – полирование. Осуществляется кругами, которые сделаны из

фетра или бязи.

Очищение поверхности детали от грязи, жира, окалины и

ржавчины необходимо для лучшего сцепления материала с покрытием. Удаление жира

осуществляют путем протирки изделий волосяными щетками, которые были смочены в

керосине или бензине. Также возможно погружение детали в емкость с чистым

керосином или бензином для промывания, если это позволяют габариты детали.

Однако следует помнить, что органические растворители не всегда могут

гарантировать необходимую чистоту металлической поверхности даже тогда, когда

процесс обработки осуществлялся не в одной ванне, но с одним типом растворителя

с разной чистотой состава. После просушки изделия его подвергают

электрохимическому и химическому щелочному обезжириванию для достижения более

высокого качества. Чаще всего

электрохимическое обезжиривание в растворе щелоча проводится на аноде или

катоде.

И все же увлекаться подобным способом обезжиривания не стоит,

ибо подобные процессы ухудшают механические свойства стальных закаленных и

тонкостенных изделий. Во избежание этого используют комбинированную обработку:

изначально катод, затем анод. А то и вовсе обезжиривание на одном аноде.

После завершения обезжиривания деталь тщательно промывается

в горячей, а затем и в холодной воде, для того, чтобы смыть щелочные следы.

Если окалина или следы оксида все же остались на поверхности изделия после

обезжиривания, то проводится травление, которое завершается промывкой детали в

холодной и горячей воде.

Технологическая операция, которая осуществляется перед самым

погружением изделия в гальваническую ванну – декапирование. Задача процедуры –

удалить небольшие налеты оксидов на поверхности детали, которая готова к

поверхностному покрытию для дальнейшей транспортировки и хранения. По окончании

этой процедуры себя четко проявляет структура металла, а это улучшает сцепление

осадка гальванических элементов. Предприятия авторемонтного типа используют

электрохимическое декапирование или легкое травление. Для того, чтобы изделие

не рассыпалось, легкое травление проводят не более 20 секунд при комнатной

температуре.

Жидкость для легкого травления стальных изделий включает в

свой состав воду, серную и соляную кислоту. Плотность тока в этом процессе - 7-10 А/дм2. По окончании процесса детали

промывают в прохладной воде. Перед процедурой не стоит обрабатывать деталь

горячей водой. Это приведет к ее быстрому высыханию и поможет образоваться

оксидной пленке на ее поверхности. Также следует избегать качания изделия

руками.

Меднение осуществляется двумя основными электролитами:

кислыми и пирофосфатными. Изделия простой формы могут изначально покрываться

никелевым слоем вместо слоя медного. Но многослойное покрытие детали, которое

включает медь, хром и никель достаточно дорогое и широко не используется.

Накануне меднения настоятельно рекомендуется осуществить

легкое травление в 10% растворе пирофосфатнокислого натрия при температуре

около 200 С на протяжении не более, чем 1 минута. Плотность анодного тока не

должна превышать 610 А/дм2.

Если для наращивания слоя были использованы кислые

электролиты после пирофосфатного или цианистого меднения, то после этого

используют электролит, который состоит из серной кислоты (50—75 г/л) и меди

(200 г/л). Эти ванны осуществляются без подогрева и смешивания. Здесь ток имеет

плотность 1-2 А/дм2. В ваннах с кислой средой электролит должен проходить

непрерывную фильтрацию.

Серный никель является тем главным компонентом, который

используется для никелирования. Для ускорения процесса покрытия используются высококонцентрированные

растворы сернокислого никеля, при которых можно хорошо повысит плотность тока.

Сернокислые соединения магния и натрия служат солями для повышения проводимости

тока электролитов никеля.

Никелирование как процесс зависит от степени кислотности

электролита: выход металла падает при повышенной кислотности, а качество

покрытия страдает при ее недостатке. Если покрытие наносится без перемешивания

электролита, то фильтрация носит периодический характер. Если электролит

перемешивается, то фильтрация непрерывна.

Детали кузова, покрытые хромом, нуждаются в ремонте при

полном или частичном износе покрытия или его отслаивании. Перед повторным

хромированием остатки прежнего покрытия должны быть удалены. Для этого

готовится раствор 1:9, соляная кислота и вода. А плотность тока – 3-5 А/дм2.

Также эти детали полируются.

В процессе хромирования главное соблюдать плотный контакт

провода и изделия. Для этого детали, которые нуждаются в хромировании, крепят

загодя на специальные приспособления, а затем погружают в ванну. Крепления

должны обеспечивать плотный контакт с катодом и изделием, иметь поперечное

сечение, которое обеспечивает мизерные потери в напряжении.