Есть тип устройств, называемых турбонагнетателями, или турбокомпрессорами, где привод происходит от энергии выхлопных газов. В массовом автомобилестроении эти устройства получили большее распространение. В данной публикации речь пойдет про все, что связано с турбонагнетателями, а также о том, что значит турбокомпрессор с изменяемой геометрией турбины.

Турбонагнетатель, или турбокомпрессор, тот же компрессор, который призван нагнетать воздух, его привод происходит не от коленчатого вала через ременную передачу, а используя энергию потока отработавших газов. Его работа довольно проста.

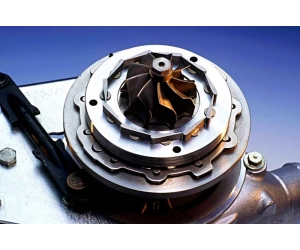

Выхлопные газы проходят в турбину, приводя ротор во вращение. На оси жестко закреплено колесо центробежного компрессора, и оно с той же скоростью вращается. Чем большей энергией обладают выхлопные газы, тем быстрее вращаются колеса турбины с компрессорами. Мощность выше при большем сгорании топлива, когда в цилиндры подается больше воздуха. Соединено с валом сваркой трением колесо турбины. Нужной точности соединения не будет при условии использования других методов.

Идеально сбалансированной должна быть конструкция вал–турбина. Иначе даже несильное биение из-за высоких скоростей крыльчатки может привести к поломке. Как правило, вал на участке крепления с колесом изготавливается пустотелым. Это позволяет снизить теплоотдачу от колеса турбины на вал, и перегрев подшипников. Колесо турбины подвергается прямым воздействиям горячих отработавших газов, и не несет большую тепловую и механическую нагрузку, что, в отличие, испытывает вал.

Турбокомпрессоры изготавливают, опираясь на несколько конструктивных схем. Отличия этих подходов заключаются в размещении опор крепления вала. В турбонагнетателях опоры и вал - самое уязвимое звено. Воздействие от выхлопных газов, высоких температур и механических нагрузок, вызванные высокой скоростью вращения роторов, для разработчиков несут серьезную проблему. Встречаются схемы с подшипниками качения, но больше распространены подшипники скольжения. Обычно втулки выполняются плавающими, что позволяет поддержать нужный масляный клин, и сократить внутренние линейные скорости вращения, ведущим к снижению нагрузки на весь подшипниковый узел. Смазывается подшипниковый узел от системы смазки ДВС. Как и в двигателе, масло служит больше для отвода тепла от корпуса и подшипников, чем для смазки трущихся поверхностей.

Сложный и важный вопрос - удержать масло внутри подшипникового узла, и не допустить его проникновение в зоны турбины и компрессора. Сейчас встречаются конструкции с неподвижным подшипником, в которой ротор вращается в масляной ванне. Разные типы газо-масляных уплотнений должны не только эффективно сдерживать масло, но и быть устойчивым к воздействиям высоких температур. При малых оборотах, утечка масла - более острая проблема: на этих режимах внутри подшипникового узла более высокое давление.

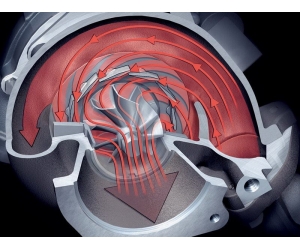

У большинства турбокомпрессоров имеется механизм изменения геометрии турбины. Дополнительное кольцо, имеющее управляемые направляющие лопатки, может поддерживать постоянный поток выхлопных газов, и управлять им. При низких оборотах уменьшается поперечное сечение турбины, увеличивая скорость газов, поступающих на колесо, повышая ее мощность. При высоких оборотах лопасти открывают вход газам, и увеличивается пропускная способность турбины. При таком гибком управлении не только расширяется диапазон эффективной работы турбонагнетателя, но и существенно снижаются вредные выбросы, а также потребление топлива.

Существует интересное конструктивное решение, касающееся корпуса турбины. Такие турбины применяли на больших двигателях грузовых автомобилей, теперь они часто встречаются и на легковых авто.

Теперь несколько слов о корпусе турбины с двумя параллельными каналами. Поток выхлопных газов неравномерный. Четырьмя тактами работы двигателя подразумевается поочередная работа цилиндров, делая импульсивным, поток отработанных газов. Снизить эффективность турбины могут колебания давления, перекрывая друг друга. Разделение потоков от разных цилиндров могут осуществлять два параллельных канала. Полностью используя импульсы давления, по поверхности рабочего колеса турбины распределяется каждый поток. Этот тип наддува именуется импульсный.

Вспомним конструкции прошлых лет, и увидим, какой извилистый путь прошла мысль конструкторов-первопроходцев. Пытаясь максимально использовать энергию выхлопных газов, разработчики использовали дополнительную турбину. Часть отработанных газов была направлена в турбину нагнетателя, другая часть вращала турбину, чем самым отдавала свою мощность коленчатому валу двигателя. Эта комбинированная установка дозволяла выдавать большую мощность, но сложность такой конструкции не давала ход её широкому распространению.

Эта идея экстравагантна, но показательна для того времени. Для гоночных автомобилей были предложены проекты силовых установок, где выработка газа для тяговой турбины происходила от двухтактного двигателя. Одно время, газотурбинные двигатели использовали в гонках, потом их запретили ввиду того, что дальнейшее использование силовых вертолетных установок привело бы к полному исчезновению поршневых двигателей, и, значит, полностью отделило бы автомобильный спорт от автопромышленности.

На высоких и низких оборотах двигателя, для него обеспечивается эффективная работа, благодаря турбо-нагнетателю с изменяемой геометрией турбины.