Автомобиль построили вокруг человека. Если рассмотреть его конструкцию с данной точки зрения, то оказывается, что между кузовом и этим самым человеком находится установленное на полу сиденье, вместе с боковинами и порогами, которые образуют упругую балку, затем следуют пружины, шины и амортизаторы. В нашей статье мы хотели бы вам рассказать о том, какая конструкция и задачи амортизаторов. Каждый из этих элементов имеет свои характеристики и каждый пружинит, включая значения резонансных частот, характерные только ему.

Автомобиль построили вокруг человека. Если рассмотреть его конструкцию с данной точки зрения, то оказывается, что между кузовом и этим самым человеком находится установленное на полу сиденье, вместе с боковинами и порогами, которые образуют упругую балку, затем следуют пружины, шины и амортизаторы. В нашей статье мы хотели бы вам рассказать о том, какая конструкция и задачи амортизаторов. Каждый из этих элементов имеет свои характеристики и каждый пружинит, включая значения резонансных частот, характерные только ему.Ну а как мы помним из учебника по физике, резонансные колебания могут разрушить даже мосты, поэтому через них "в ногу" даже солдаты не ходят. Поэтому-то и все механические системы машины подбираются в процессе ее разработки так, чтобы избежать неприятных или вредных колебаний. Не только не получить разрушительные в переносном и прямом смысле резонансных колебаний, но и сделать передвижение в машине как можно более комфортным призваны механизмы подвески. Исходя из истории, человек связан с машиной и иными механическими средствами передвижения только последние пару сотен лет. Все время до этого он передвигался исключительно на ногах и, исходя из этого, природой заложенная в него комфортная частота колебаний примерно равна 1-2 в секунду с амплитудой, которая равной приблизительно 1/8 длине тела. Все другие колебания либо слишком частые (машину "трясет"), либо вызывают морскую болезнь и укачивают (машина плывет как "баржа"). Именно характеристики конструкции амортизаторов являются одним из самых мощных инструментов для достижения оптимального комфорта в автомобиле.

Задачи амортизаторов для автомобиля.

На машинах амортизаторы появились задолго до широкого внедрения популярных сегодня цилиндрических конструкций с поршнем, который перемещается. Первое время почти повсеместно распространенные рессоры могли совместить в себе одновременно и амортизатор и пружину. Роль пружины выполняли листы, они же и соприкасались друг в другом, стянутые в пакеты для этих целей, гася вертикальные колебания и переводя кинетическую энергию в тепловую. Идея разделить функции демпфирующих устройств и пружин была вынужденной. Повсеместное внедрение независимой подвески, которая значительно повышает управляемость и комфорт, чисто конструктивно подвело к этому. Когда пришли винтовые пружины, рядом с ними, вместо рессор, так и просилась какая-нибудь цилиндрическая часть. А также разболтанную рессору надо было перетягивать или менять целиком, что по трудоемкости очень сильно превосходило замену двух амортизаторов, которые закреплены каждый двумя гайками. Гидравлическим трением заменили механическое. Второе было весьма трудно контролировать, когда увеличивался износ трущихся поверхностей, работа всей системы так же быстро изменялась. Помимо этого, все это сопровождалось, зачастую, скрипом и скрежетом, что, как вы должны понять, не добавляло пассажирам комфорта. Гидравлическая система с использованием масла, которое прогоняется через калиброванные тонкие отверстия клапанов, служила намного порядков дольше, существенно не изменяя своих характеристик. Также появилась возможность заранее четко дозировать данные характеристики, простой сменой четырех или двух амортизаторов делать один автомобиль комфортабельнее, другой - более спортивнее.

Конструкция амортизаторов на автомобилях

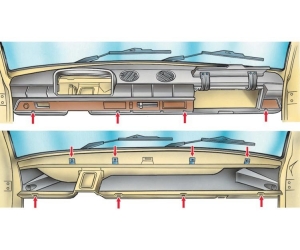

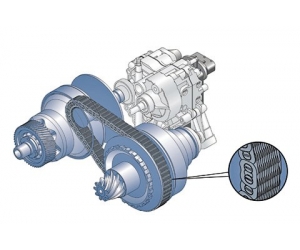

Все амортизаторы принято разделять на "поддутые" (в них используется газ низкого давления), "газовые" и "гидравлические" Это деление весьма условно потому, что в этих трех случаях "центральный" узел, а именно - клапан остается без принципиальных изменений и в качестве компенсационного элемента во всех трех случаях используется газ. Центральный клапан будет перемещаться в центральном цилиндре, а вот различия начинаются дальше. Поддутые и гидравлические амортизаторы имеют еще и дополнительный внешний цилиндр, куда через систему нижнего клапана перетекает масло. У газового амортизатора дополнительного цилиндра просто нет и вся конструкция у него упакована в одном месте. Составляющие:

- газовая подушка повышенного давления;

- плавающий поршень;

- отполированный цилиндр повышенного давления;

- поршень;

- шток поршня.

Поэтому логичнее делить амортизаторы на однотрубные и двухтрубные. При работе разных амортизаторов в любом случае будет выделяться большое количество тепла, поэтому от масла, которое применяется в них, зависит не только коррозионная, но и температурная стойкость - способность выдерживать повышенные температуры, вплоть до 170 градусов, не меняя свойств и структуры. Вместе с этим актуальна задача увода тепла. Гидравлические двухтрубные амортизаторы хуже отводят тепло, в сравнении с однотрубными амортизаторами высокого давления, ведь у одних "генератор тепла" – цилиндр по центру закрыт сверху вторым соосным цилиндром, который наполнен компенсационным газом и маслом. Для чего необходим компенсационный объем газа? Как известно, жидкость невозможно сжать. Вернее, возможно, но очень незначительно. В результате, если бы отсутствовал компенсационный объем, внутри цилиндра поршень при резком перемещении (наподобие удара) натыкался бы в "прочную стену" масла, которое ввиду высокой инерции еще не начало течь через отверстия клапанов.

Схема цилиндра:

- гидравлический наполнитель

- газовая подушка пониженного давления;

- система клапанов основания с несколькими уровнями;

- система клапанов поршня с несколькими уровнями ;

- поршень;

- отполированный шток поршня;

- втулка поршня;

- сальник низкого трения;

Конструкции и задачи гидравлических амортизаторов заключаются в правильной работе с мягким демпфированием, это происходит, потому что в них установлены сразу две системы клапанов. Также они являются максимально инертными, медленно реагирующими на перемещения колес, особенно при низкочастотных колебаниях с малой амплитудой. Чем сильнее давление газа, которое подпирает масло, тем выше "скорость реакции" амортизатора. В амортизаторах повышенного давления и газ и масло расположены следом друг за другом в одном цилиндре и разделяются плавающим клапаном.