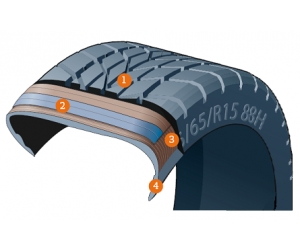

В наше время существует просто огромное количество марок автомобильных шин. Каждая из этих фирм твердит, что их шины уникальны и самые лучшие. Давайте постараемся разобрать состав компонентов тех или иных шин для авто. Понятие смеси резиновые для изготовления шин подразумевает сочетание различных этапов: вулканизации, сборки, изготовления компонентов и резиновых смесей.

Состав смесей.

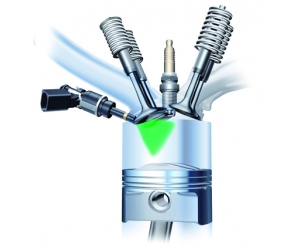

Над разработкой по созданию шин трудятся конструкторы и шинные химики, от найденных решений которых зависят все секреты рецептуры шин. Их мастерство заключено в производстве правильного выбора, дозированию и распределению шинных компонентов, в первую очередь – это касается смесей, предназначенных для изготовления протектора. Сегодняшние технологии предполагают обязательное применение компьютерной техники, создавая смеси для изготовления шин. Любой солидный производитель шинной продукции, рецептуру компонентов по созданию резиновой смеси для шин хранит, как зеницу ока, а это касается достаточно известных, двадцати основных веществ. Сам секрет, конечно, заключается в их различной комбинации, которая лучше всего отвечает требованиям своего предназначения, а это, еще и означает наибольший спрос на данный вид продукции. Назначение детального комплекта шин определяет и рецептуру, что, обычно, включает в себя порядка десяти компонентов, где обязательно будут присутствовать сера, углерод и каучук.

Основная составляющая сырьевой базы шины представлена натуральным и синтетическим каучуком, а также сажей и маслом. Долевая часть резиновой смеси в шине составляет восемьдесят и более процентов. На усиление конструкции покрышки применяется оставшаяся долевая часть смесей, порядка двадцати процентов.

Примерная половина применяемого каучука состоит их натурального сырья, которое добывается на плантациях каучукового дерева. Каучуковые деревья могут произрастать в странах, имеющих тропический климат, в первую очередь это касается таких стран как Индонезия и Малайзия. Большая часть синтетической резины изготавливается из нефти, на рынок данный вид продукции, в основном, поставляют производители стран Западной Европы. Третья часть резиновых смесей являются наполнителями, где лидирующим компонентом давно стала сажа, почему все шины обладают черным цветом. Другой компонент, не менее важный – это масло, играющее роль смягчителя резиновой смеси. Помимо всего прочего, для создания резиновых смесей требуются компоненты, которые будут осуществлять вулканизацию резины, с одновременным применением и других химических веществ.

Смеси резиновые, находясь в стадии резинового смешивания, нагреваются до ста двадцати градусов по Цельсию. Различные части шин обладают и разным составом резиновых смесей, изменения зависят от функциональности и самой модели шин. Применяемые летние шины для легкового транспортного средства по своему составу смесей имеют значительное отличие от зимней резины, такое же большое различие по составу применяемых смесей имеет велосипедная покрышка по отношению к лесной шине. Над усовершенствованием различных технологий и рецептуры по приготовлению смесей ведется весьма кропотливая работа, занимающая на сегодняшний день все большее значение в создании новых моделей шин.

Роль компонентов.

Описание компонентов смесей для создания шин представляют собой следующее. Первое, как уже отмечалось, не смотря на обилие различных компонентов, входящих в смеси, основу ее составляет каучук. Получение натурального каучука происходит из высушенного сока, имеющий название латекс. Южноамериканское каучуковое дерево, представленное бразильской гевеей, продолжительное время доминировало во всех применяемых смесях, которые различались, при этом, только по качественному уровню. Получение каучуконосного млечного сока производится из некоторых видов одуванчиков и сорных трав. Получение нефтяного синтетического каучука является изобретением немецких химиков в тридцатые годы прошлого столетия. Создание сегодняшней шины, применяемой в автомобильном спорте, немыслимо без применения синтетического каучука. Современный синтез резиновых смесей предполагает использование нескольких десятков разных синтетических каучуков. Каждый из них обладает характерными особенностями и строгим назначением в разных деталях шин. Открыв синтетический изопреновый каучук, имеющий достаточно близкое сходство свойств с натуральным каучуком, резиновой промышленности не представляется возможности отказаться от применения натурального каучука. Единственным его недостатком по отношению к СКИ – это дороговизна. Климатические условия территории Советского Союза не позволяли в промышленном масштабе заготавливать растения, из которых производят добычу натурального каучука. Все подобные закупки осуществлялись в разных зарубежных странах, рассчитываясь валютой. Сей фактор и подвигнул советских химиков на новые химические разработки по созданию синтеза каучука с применением различных полимеров.

Вторым компонентом смесей является сажа, занимающая третью часть долевого участия при создании резиновых смесей, применение ее происходит в различных вариациях, придавая изделиям соответствующий черный цвет. Основная задача сажи состоит в обеспечении процесса вулканизации, то есть создания хорошего молекулярного соединения, что делает покрышку особо износостойкой и прочной. Получение сажи происходит методом сжигания природного газа без поступления воздуха. На территории Советского Союза добыча этого дешевого сырья предоставила большие возможности по широкому применению технического углерода. Вулканизация резиновых смесей производится при помощи серы, основанием служит применение ТУ.

Третий компонент – это кремниевая кислота. В странах Западной Европы и Соединенных штатах Америки ограничение доступа к добыче природного газа подтолкнул зарубежных химиков на поиски замены ТУ. Проблема заключалась еще в том, что применение кремниевой кислоты не обеспечивало необходимую прочность резинам, как это делала ТУ, улучшая сцепление шин с мокрой поверхностью дорог. ТУ имеет лучшее внедрение в структуру каучука, при этом, в период эксплуатации происходит меньший износ резины. Нет такой пагубности для окружающей экологии. Наличие чёрного налёта на дорожном покрытии – результат воздействия технического углерода, вытертый из шин. К сожалению, отказаться сегодня полностью от применения технического углерода невозможно.