Новое изобретение, созданное для того, чтобы сохранять энергию, назвали турбокомпаундом. Для чего и что такое турбокомпаунд будет написано ниже.

Новое изобретение, созданное для того, чтобы сохранять энергию, назвали турбокомпаундом. Для чего и что такое турбокомпаунд будет написано ниже.

Те изобретения, вещи и товары, которые изготавливают в

Швеции, в основном называют: «сделанными с умом и качественно». Это относится и

к шведским дизельным моторам, которые изготавливают специально для машин,

основным предназначением которых являются грузоперевозки. Такие двигатели

невероятно совершенны, очень надежны и долговечны. Шведские инженеры стали

одними из первых конструкторов, которые решили попробовать поставить на

дизельный двигатель грузового автомобиля турбонаддув. Это было новейшее решение

в конструкции двигателей, в 1961 году на двигателе DS 10 турбонаддув останавливался фирмой Scania.

Почти через сорок лет, в 1990 году фирма Scania выпустила

еще один революционный вид двигателя – дизельный двигатель DTS-11 01, оснащенный турбокомпаундом.

Рабочий объем этого мощного двигателя составлял 11 литров, и он почти достигал

400 лошадиных сил. Но в двигателе было не все так положительно, в начале

выпуска из-за непроработанной и не отрегулированной системы впрыска топлива,

работа двигателя проходила не очень хорошо. За пять лет выпуска, было

изготовлено около 1500 таких образцов дизельного двигателя.

Второе действо модернизации дизельный двигатель с

турбокомпаундом претерпел в 2001 году. В выпуск пошел новый дизельный,

двенадцатицилиндровый двигатель DT -12 02. Его сделали на основе

обыкновенного турбо-дизельного двигателя, прибавив 50 лошадиных сил мощности и

получив 470 лошадиных сил.

Новый образец двигателя порадовал автопроизводителей. В 2002

году двигатель, оснащенный турбокомпаундом, был установлен на грузовики фирмы

Volvo. Такой двигатель получил название D12D и его мощность достигала 500

лошадиных сил – это на 40 лошадиных сил больше, чем имелось у обычного

турбо-дизельного двигателя D12C.

У фирмы Scania в наличии имеется большой выбор двигателей

разных мощностей, в диапазоне от 220 до 580 сил, объемами 9, 11, 12 и 16

литров. Некоторые 12 литровые двигатели с мощностью 440 и 470 лошадиных сил

изготавливаются турбокомпаундными и устанавливаются на грузовики по пожеланиям

клиента.

Турбокомпаундные двигатели будут существовать еще много

времени, но вместе с ними прогресс не стоит на месте и проектируются еще многие

другие типы двигателей.

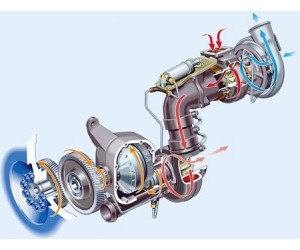

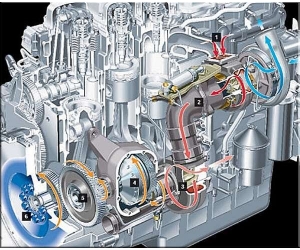

Принцип работы турбокомпаунда

В дизельном движке, оборудованном турбокомпаундом, топливо

во время сгорания выделяет энергию. Энергия выделяется в тепловом виде. Но

далеко не всё количество энергии задействовано для совершения вращения

коленчатого вала, а всего 44 процента. Около 21 процента энергии «съедает»

система охлаждения. А остальные 35 процентов энергии, вместе с отработанными

газами вылетают в виде выхлопа. Когда отработавшие свое газы выходят из камеры

сгорания двигателя, то их температура приближена к отметке около 700 градусов

по Цельсию. Дальше газы проходят через турбину компрессора и их температура

равна приблизительно 600 градусов. Т.е, какое-то количество энергии ушло на

приведение в рабочее состояние турбины. Но все-таки в газах энергия еще есть.

Чтобы использовать этот остаток, нужно на пути газа сделать еще одну турбину, а

от турбины создать привод, который приводит в действие коленвал. На выходе из

дополнительной турбины температура понижается до 490 градусов по Цельсию. В это

время у двигателя повышается мощность и крутящий момент.

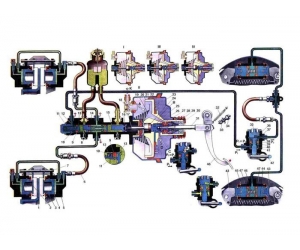

Схема принципа действия турбокомпаунда

Первый этап: выхлопные газы, идущие их выпускного

коллектора, приходят в систему. В это время температура газов приблизительно

равна 700 градусам.

Первый этап: выхлопные газы, идущие их выпускного

коллектора, приходят в систему. В это время температура газов приблизительно

равна 700 градусам.

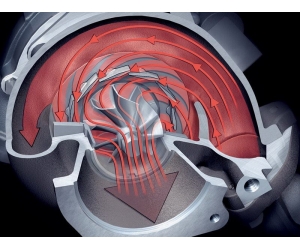

Второй этап: выхлопные газы задействуются для привода

обычного турбокомпрессора. В обычном компрессоре энергия – повышает

эффективность горения топлива, тем самым увеличивая мощность и крутящий момент

в двигателе. Далее выхлопные газы отправляются в блок турбокомпаунда. А в

обычном двигателе они бы потратились впустую.

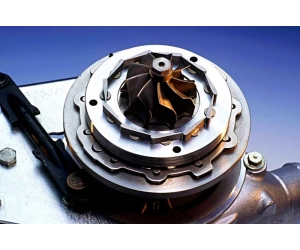

Третий этап: во время входа в турбокомпаундный блок, газы

имеют температуру около 600 градусов. Энергия газов разгоняет вторую турбину до

оборотов, примерно равных 55000 в минуту. Во время выхода газов из турбины,

температура составляет около 500 градусов. После этих действий газы уходят

через стандартную систему выпуска.

Четвертый этап: вращательное движение турбины передается с

помощью пары понижающих, передаточных устройств. Эти устройства – это гидравлическая

муфта и механические передачи. Муфта является согласующим элементом между

частотами вращения турбину компаунда и маховика.

Пятый этап: во время передачи движения турбины маховику,

частота вращения турбины снижается приблизительно до 1900 оборотов в минуту.

Шестой этап: на маховике повышается вращательный момент, и

его работа становится плавной и устойчивой.