В этой статье речь пойдет о самой лучшей шумо-вибролизации ВАЗ 2115. Сразу оговорюсь, что работы еще не закончены, это только начальный этап, поэтому выполненную шумо-виброизоляцию ВАЗ 2115 будем называть «частичной», в дальнейшем работы будут продолжены. Для работы мне понадобились следующие материалы: битопласт (БП), сплен 3004 (СП), вибропласт (ВП), 7 миллиметровый полифон белый (ПБ). Из инструментов пригодились: отвертки: плоская и фигурная, набор ключей: торцевых и рожковых, нож, строительный фен, ножницы для бумаги.

Работы по созданию самой лучшей шумо-виброизоляции автомобиля ВАЗ 2115 начал с полной разборки салона. Удобно расположившись на водительском кресле, начал снимать панель приборов. В первую очередь занялся снятием бороды, потом перешел к более мелким деталям: снял боковые дефлекторы; пепельницу; магнитолу, вместе с салазками; накладки динамиков. При снятии козырька, следует быть особенно осторожным. Он крепится пятью защелками (три вверху, две внизу), и нижние защелки, в 90 случаях из 100, ломаются. Чтобы сохранить их, необходимо для отгибания воспользоваться отверткой с плоским жалом. Приборная доска, снимаемая вместе с накладкой, не доставит особых хлопот.

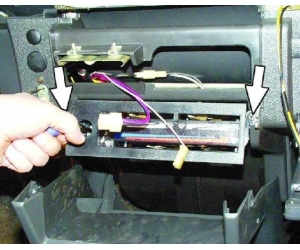

Переходим к отключению энергопотребителей: отсоединяем регулятор реостата подсветки приборов, привод гидрокорректора фар, управление отопителем и все мешающие работе разъемы. Перед выполнением этих работ в обязательном порядке нужно отключить аккумулятор. Чтобы облегчить последующую обратную сборку, перед разъединением фишек, я клеил на них флажки, и должен признаться, что это решение очень помогло мне впоследствии.

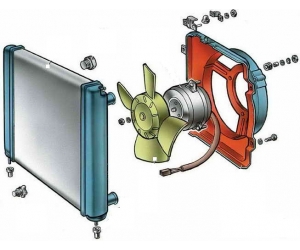

Следующим этапом в создании самой лучшей шумо-вибролизации автомобиля ВАЗ 2115 идет снятие отопителя салона. При выполнении этой работы вам понадобится тазик или другая подходящая емкость, потому что при откручивании хомутов, фиксирующих патрубки радиатора отопителя, оставшийся там тосол выливается в салон. Снимаем четыре шайбы, расположенные в местах крепления отопителя к кузову. Отсоединяем трос регулировки положения крана отопителя. Здесь меня поджидало неприятное зрелище – я наконец-то увидел, куда уходил регулярно доливаемый в расширительный бачок тосол.

Сказать, что штатная шумо-виброизоляция ВАЗ 2115 была мокрая - значит не сказать ничего. Она отрывалась кусками, от постоянной влажности на поликах образовались очаги коррозии. Работы прибавилось. Для устранения неисправности пришлось заменить кран отопителя, места коррозии на сутки залить преобразователем ржавчины и удалить ее наждачной бумагой. Для страховки протер обработанные места растворителем, резиновые заглушкибыли посажены на мовиль.

Итак, подготовительные работы по созданию самой лучшей шумо-виброизоляции автомобиля ВАЗ 2115 завершены, можно переходить непосредственно к оклейке. Нельзя сказать, что на заводе виброизоляция не устанавливается вовсе, но наклеена она, мягко говоря, с невысоким качеством. Достаточно ковырнуть пальцем, чтобы она отпала, очень много мест, где она абсолютно не прилегает к кузову. Все спорные места я без раздумий удалил. В местах, где она наклеена надежно - оставил.

Укладываем первый слой - вибропласт. Перед наклейкой обязательно нужно обработать поверхность уайт-спиритом. Я начал оклейку со щитка и продолжил сверху вниз (кому как удобней). Методика очень простая: необходимо определить место, откуда начнем клеить, измеряем, и вырезаем кусок вибропласта нужного размера и конфигурации. Нагреваем этот кусок строительным феном (летом, при жаркой погоде, достаточно просто выложить вибропласт под прямые солнечные лучи).

Ставший мягким вибропласт прикладываем к поверхности. Постарайтесь не промахнуться - отрывается ВП очень плохо. После того, как кусок оказался на месте, греем его феном и одновременно разглаживаем, стараясь не оставить без внимания ни одного участка. Кстати, теплый ВП очень пластичен, и оклеить любую, даже имеющую сложную конфигурацию поверхность, не составит никакого труда. Очень хорошо, если у вас имеются специальные насадки на фен, позволяющие одновременно греть и разглаживать вибропласт. Они здорово упростят работу, особенно удобно их использовать при оклейке участка под щитком с водительской стороны.

Листы на поверхности необходимо клеить стык в стык, при этом особое внимание следует

обратить на прилегание швов, в идеале швы лучше заплавить. От оклейки щитка перешел к тоннелю пола, а потом и к самому полу. Некоторые места, показавшиеся мне не требующими дополнительной защиты, а именно: не очень большие площади на тоннеле пола, щитке и передних арках - оклеил двойным слоем виброизоляции. Не знаю, как это улучшило общую картину, скорее всего никак, но моральное удовлетворение было полным. Самый тяжелый участок - щиток с водительской стороны, здесь придется применить изобретательность, попутно выполнив несколько «пластических этюдов».

Качество наклейки «родной» шумо-виброизоляции на порогах было еще хуже, здесь выбирать было не из чего, и она вся, без исключения, «пошла под нож». Отдирать ее не очень веселое занятие, но сделать это надо, иначе качественно приклеить свежий вибропласт не удастся. С материалом я не рассчитал, поэтому изоляция у багажника выполнена не настолько качественно, как в передней части автомобиля ВАЗ 2115. Зато мовиля я не жалел – залил везде, куда можно, и куда нельзя.

После того, как оклейка вибропластом была завершена, приступил ко второму слою. Вторым шел сплен 3004, толщиной 4 миллиметра, с клеевым слоем. Клеить его - одно удовольствие. Он имеет очень высокую клейкость, и, однажды приложенный, остается там навечно. При наклейке СП я применил метод, несколько отличный от того, который использовал при наклейке ВП. В первую очередь, мной были оклеены все более или менее ровные и большие поверхности, а потом уже пространство между ними. Сначала я тщательно замерял не оклеенные «окна», потом долго вымерял материал, подгонял его форму к требуемой, и только потом наклеивал. Впоследствии, приобретя некоторые навыки, я выполнял эти операции «на глаз» - вырезал куски с небольшим запасом, прикладывал их к поверхности, и делал отметки фломастером.

Очень важное замечание: по периметру крепления отопителя, на достаточное расстояние,

клеить шумо-виброизоляцию нельзя! В противном случае вы не сможете поставить печку настолько ровно, чтобы совпали воздуховоды на отопителе с воздуховодами, смонтированными на панели. Я это дело не учел, и был вынужден отрезать часть только что наклеенной изоляции. Для реализации этой задачи использовал плоскую отвертку и нож для резки бумаги. Полностью удалить ВП не удалось, но осталось его немного, и в настоящее время оставшийся его слой с успехом играет роль дополнительного уплотнителя.

На оклейку щитка ушел кусок СП размером 1 на 1,25 метра. Здесь необходимо учесть, что

работа выполнялась «на совесть», ни одного не заклеенного места не осталось (по крайней

мере я не нашел). Не буду утверждать, что настолько плотная оклейка является единственно правильным решением, особо экономным товарищам должно хватить одного квадратного метра. Сплен 3004 прекрасно приспособлен для того, чтобы без особого труда оклеить любые поверхности, в том числе и вертикальные. Придумывать что-то особенное для обеспечения свободного хода педалей не пришлось - они и без того прекрасно работали.

Перед оклейкой пола проинспектировал отопитель салона. Осмотр особо страшных неисправностей не выявил. Все работы свелись к уплотнению некоторых соединений посредством наклеивания битопласта. Место соединения воздуховодов отопителя также подверглось аналогичной процедуре. По периметру отопителя, места соединения двух частей печки загерметизировал скотчем. Не обошел стороной и посадочное место отопителя.

Пол застелил семимиллиметровым полифом. ПФ не имеет клеевого слоя, поэтому приклеить его на пол просто так не удастся. Я поделил кусок, имевший размеры 3 на 1,5 метра на части следующим образом: для пола с левой стороны; для пола с правой стороны (имеется в виду вся длина машины), задняя часть и тоннель. Для фиксации ПФ по периметру, использовал широкий бумажный скотч. Как не странно, получилось довольно надежно.

Данный способ крепления удобен, в том числе, тем, что при возникновении необходимости замены ПФ, достаточно будет всего лишь отклеить скотч. Перед тем как уложить ПФ на место, в нем были прорезаны отверстия для ручника, рычага коробки передач и креплений кресел. Для крепления передних сидений, материал подрезается как под внешние, так и под внутренние крепления. В противном случае установить сиденья на место не удастся.

Сзади все значительно проще. Достаточно вырезать окна под крепеж задних сидений. ПФ

можно клеить только в начале, задняя часть будет надежно зафиксирована сиденьем. Оклейка задних арок не представляет сложности, поэтому специально останавливаться на

описании выполненных работ не буду.

Для того, чтобы быстро и без проблем вырезать из ПФ заднюю часть, достаточно приложить его к спинке заднего сиденья, обвести контуры фломастером, и вырезать.

Сборку салона производил в обратной последовательности. Все собралось быстро и без проблем. На этом первый этап создания шумо-виброизоляции моего автомобиля был завершен. По моему мнению, сделана самая лучшая шумо-виброизоляция ВАЗ 2115.

Для справки приведу список материалов, потраченных при выполнения работ, и их

примерную стоимость.

- ВП М1 (0,6*0,9) - 6 листов, итого 1146 рублей;

- БП 5 (1*2,1), всего 140 рублей;

- 7мм белый ПФ (3*1,5), цена- 303 рубля;

- СП 3004 (1*1,25), цена- 334 рубля.

Итого мои затраты составили 1923 рубля (не так уж и много).