Существует такой тип устройств, который называется турбокомпрессор или турбонагнетатель, в них привод осуществляется посредством энергии выхлопных газов. В массовом автомобилестроении такие устройства получили очень большое распространение. Поэтому в данной статье мы решили дать описание конструкции турбокомпрессоров для массовых дизельных двигателей.

Существует такой тип устройств, который называется турбокомпрессор или турбонагнетатель, в них привод осуществляется посредством энергии выхлопных газов. В массовом автомобилестроении такие устройства получили очень большое распространение. Поэтому в данной статье мы решили дать описание конструкции турбокомпрессоров для массовых дизельных двигателей.

История

В начале прошлого столетия Альфред Бюхи (швейцарский инженер), который заведовал разработкой дизельных двигателей в компании Sulzer Brothers, впервые разработал такое устройство нагнетания, которое использовало в качество энергии для движения выхлопные газы. Он, как главный инженер научного и исследовательского отделов компании в 1915 году предложил построить первый прототип турбодизеля. К большому сожалению, но не был достаточно эффективным. Уже в 1917 году некоторое количество турбонагнетателей было использовано на авиационной техники времен Первой мировой войны. Что позволяло самолетам забираться на большие высоты, сохраняя необходимую мощность мотора. Немного позже турбины появились и на судовых дизельных двигателях. В 1920 году компании Fiat и Mercedes начали свои исследования в области турбонаддува. На автомобильной технике турбокомпрессор первыми освоили грузовики. Начала установку такого мотора компания Swiss Machine Works Saurer.

Наверно все знают, что двигатели внутреннего сгорания имеют очень низкий коэффициент полезного действия. Не смотря на то, что дизельные моторы более эффективны, у них также есть свои недостатки. Так уж получилось, что около 35% всей энергии, которая выделяется при работе, выходит с выхлопными газами. Так почему бы не использовать такие полезные отходы?

Конструкция

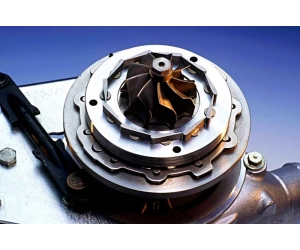

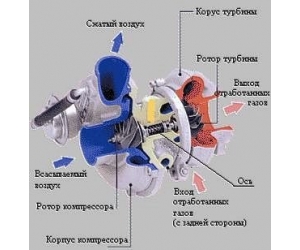

Турбокомпрессоры для массовых дизельных двигателей, что же это такое?. Фактически это компрессор, который призван нагнетать воздух, но привод тут осуществляется не от коленвала через ременную передачу, а посредством использования энергии потока отработавших газов. Работает турбонагнетатель довольно просто. Проходя в турбину, выхлопные газы, приводят ротор во вращение. Жестко закреплено на оси ротора и вращается со сходной скоростью колесо центробежного компрессора. Нужно сразу отметить, что сама компрессорная часть по конструкции может быть разной, но превалирующим стал именно центробежный тип. Чем большую энергию имеют выхлопные газы, тем интенсивнее вращается колесо турбины и, следовательно, компрессор. Если подается в цилиндры больше воздуха, то может сгореть больше топлива, мощность отсюда повышается. Частота вращения турбокомпрессора при этом может быть предельной – 150 тыс. об/мин или даже более. Колесо турбины соединяется с валом сваркой. При использовании других методов не получится точное соединение.

Конструкция турбина–вал должна быть сбалансирована безупречно. Иначе, вспоминая о высоких скоростях вращения крыльчатки, даже небольшое отклонение приведет к неминуемой поломке. Вал, в том месте, где соединяется с колесом обычно полый. Такой прием может позволить понизить теплоотдачу от турбины к валу и предотвратить не нужный перегрев подшипников. Кстати, подшипники! Получается, что турбинное колесо, постоянно подвергаясь непосредственному воздействию очень горячих отработавших газов, не несет такой большой механической и, особенно тепловой нагрузки, которой подвергается вал. Турбокомпрессоры могут быть выполнены по нескольким схемам в конструкции. Зачастую отличия данных подходов сведутся к размещению опор крепления вращающегося вала. В турбокомпрессорах именно опоры и вал являются самыми уязвимыми местами. Они подвержены серьезным механическим нагрузкам и воздействию высоких температур от газов выхлопа, все это обусловлено высокими скоростями вращения, поэтому опоры - это серьезная проблема для разработчиков. В наше время можно встретить схемы компрессоров с подшипниками качения, однако больше всего распространены подшипники скольжения (к примеру, бронзовые втулки и так далее). Зачастую, втулки выполняются плавающими (т.е. с зазором и относительно самого вала, и относительно корпуса). Это позволит сократить внутренние линейные скорости вращения и поддержать необходимый масляный клин, все это ведет к понижению нагрузок на весь узел подшипников. Смазка подшипников осуществляется системой смазки двигателя. При этом, масло служит основным проводником лишнего тепла от корпуса и подшипников, второй ее задачей является естественно смазка трущихся поверхностей.

Удержать масло внутри узла подшипников и не допустить его в зону турбины и компрессора также сложный и важный вопрос. На наше время встречаются и такие конструкции, где подшипник является неподвижным, а ротор вращается в ванне из масла. Разные типы масляно-газовых уплотнений не только служат для эффективного сдерживания масла, но и противостоят воздействию высоких температур. Проблема утечек масла встает более остро на малых оборотах, так как на этих режимах внутри узла подшипников давление более высокое.

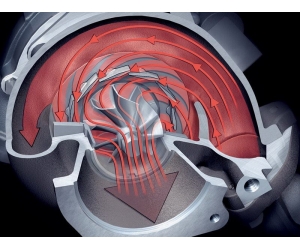

На сегодняшний день большинство турбонагнетателей имеют механизм изменения геометрии турбины, а также дополнительное кольцо с установленными направляющими лопатками, которыми можно управлять. Это и позволяет поддерживать поток газов выхлопа не только постоянным, но и в нужны момент управлять ими. Когда поток невелик, на низких оборотах, поперечное сечение турбины будет уменьшено, а это увеличит скорость газов, которые поступают на колесо, повышая его мощность. А на высоких оборотах лопасти будут полностью открытыми, давая вход газам, тем самым увеличивается пропускная способность турбины. Подобное гибкое управление позволило не только расширить диапазон работы турбокомпрессора, но и существенно снизить вредные выбросы и потребление топлива.

Была и еще более экстравагантная идея, которая весьма показательна для того времени. Разрабатывались проекты силовых установок для гоночных машин, двухтактный двигатель в которых вырабатывал газ для тяговой турбины. Газотурбинные двигатели небольшое количество времени использовались на автомобилях для гоночных заездов, продолжалось это до их запрета. Так как дальнейшее использование вертолетных силовых установок неизбежно бы привело к полному вытеснению поршневых моторов, что естественно бы отделило бы автопромышленность от автоспорта.