В процессе подготовки автомобиля к покраске возникает необходимость в специальных материалах. Абразивные материалы используют при подготовке деталей автомобиля к последующей покраске в следующих целях:

В процессе подготовки автомобиля к покраске возникает необходимость в специальных материалах. Абразивные материалы используют при подготовке деталей автомобиля к последующей покраске в следующих целях: ·Если необходимо удалить ненужные материалы, например, слой старой краски, ржавчину, следы сварки и др.

·При необходимости восстановления формы или ее моделирования в процессе шлифовки, шпатлевки.

·Выравнивание поверхности шлифовкой грунта под отделочное покрытие.

·И одно из самых важных - для лучшей адгезии лакокрасочных материалов.

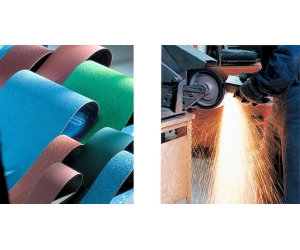

Современный рынок предлагает широчайший выбор абразивных материалов, что дает возможность выбора оптимальных для выполнения любых работ, направленных на подготовку поверхностей к покрасочным работам, что в комплексе с шлифовальным оборудованием обеспечивает высокую точность работ и производительность труда.

Рассмотрим основные абразивные материалы, их характеристики

Абразивы для влажной шлифовки: материалы, их характеристики

·Наждачная бумага для грубой обработки – используется карбид кремния, который обладает очень высокой абразивной способностью.

·Наждачная бумага для обработки средней жесткости – агрессивность в начале работы ниже, но гарантирует достаточно высокое качество обрабатываемой поверхности.

·Бумага наждачная для тонких работ – удаление дефектов покраски.

·Наждачные цветки – зернистость 9 мкм, используются при зашлифовке мелких дефектов на новых и перекрашенных покрытиях.

·Резиновый ракель представляет собой гибкую резиновую пластинку для удаления отходов после влажной шлифовки.

·Резиновый шлифок (еще гибкий шлифок) применяется для фиксации наждачных листов.

Абразивы для сухой шлифовки: материалы, их характеристики

·Наждачная бумага, которая отличается степенью зернистости и наличием или отсутствием клейкого слоя или перфорации производится из оксида алюминия (в порошке) в форме листов (работа вручную) или в рулонах (вырезают полосы для шлифовальных машин).

·Наждачные губки предполагают обработку поверхностей со сложным профилем, придание им формы или зашлифовки кромок.

·Система крепления наждачной бумаги: обратная сторона наждачных листов или кругов снабжена клеевым слоем, за счет чего инструмент подготавливается к работе намного быстрее. А наждачные круги, чаще всего, идут с готовыми отверстиями, что максимально облегчает их применение.

·Шлифовка с пылеотводом – большинство компаний производят свои абразивы с перфорацией, которые выполнены с учетом особенностей оправок-подложек на шлифовальных машинах и шлифках.

·Наждачные круги, которые отличаются степенью зернистости и наличием или отсутствием клейкого слоя или перфорации – двух видов, с пылеотводом и без него.

·Портативный навесной диспенсер для наждачных кругов – вмещается 2 рулона. Прост в использовании, снабжен ножками из резины. Предназначен для хранения перфорированных наждачных кругов.

·Оправки для наждачных кругов – их диаметр 150 мм, специально для наждачных кругов с клеевым покрытием. Лицевая поверхность из винила гарантирует надежную фиксацию круга и делает проще его замену. Имеются оправки жесткие и мягкие (для зашлифовки грунтов), с отверстиями и без них. А также для любых систем пылеотводов.

·Длинный шлифок – для зашлифовки шпатлевки на больших площадях необходим жесткий и прочный шлифок. Он оснащен специальной ручкой (посередине), возможна работа одной рукой. Легко закрепляются как листы, так и рулоны с клейкой основой.

Специальная перфорационная система крепления, ее характерная особенность: замок-липучка. Петли (собственно перфорация) расположены на обратной стороне абразивного материала, а фиксаторы (крючки, штыри и т. д. ) расположены на инструменте. Этот механизм делает установку, замену и удаление отработанных наждачных кругов и листов максимально простой. Есть еще один характерный момент - такой механизм минимизирует образование складок или сдвигов на абразиве.

Сверхтонкие абразивы – часто возникает необходимость устранения мелких дефектов красочного слоя. Тогда на помощь приходят сверхтонкие абразивы, которые применяют с мягкой оправкой.

Проявочные покрытия – сухое покрытие – это контрастное покрытие для достижения максимально ровного слоя перед покраской.

Шлифовальные круги фибровые – круги на основе фибры, предполагают обработку деталей из цветных и черных металлов. Выполнены на основе синтетической связки и циркониевого минерала.

Круги для шлифовки стекла, мелких пластмассовых и металлических деталей – это круги для специальных, деликатных работ.

Материалы абразивные химические

·Абразивные шпатлевки

·Акриловая точечная шпатлевка идеально устраняет мелкие, точечные дефекты: кратеры и мельчайшие трещинки или риски.

·Акриловая шпатлевка предполагает устранение более заметных дефектов: кратеров и глубоких трещин.

·Матирующая паста совмещает в себе как матирующие, так и чистящие присадки, что позволяет при подготовке панелей, перед напылением слоя лака, краски или базового слоя достичь матовой однородной консистенции. Что, в свою очередь, является залогом качественной и быстрой агдезии слоя лака, краски или базового слоя.

·Матирующий гель – в состав входят минералы и абразивные микрокристаллы, что делает гель идеальным для стадии финальной обработки перед окраской. Максимальная эффективность достигается при использовании красок на водной основе.

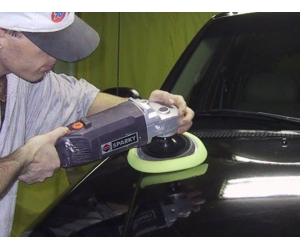

·Система полировки – возможность не перекрашивать авто, восстановить и довести лакокрасочное покрытие автомобиля. Исправляет недостатки по свежему лаку или краске на поверхностях больших и средних размеров.

·Салфетки для очистки и полировки – салфетки на тканевой основе прекрасно очищают и полируют поверхности.

·Системы точечной полировки предполагают идеальное удаление пылинок и других мельчайших дефектов красочного покрытия на небольших площадях.

Абразивные пасты предназначены для устранения мелких дефектов красочных покрытий. В комплексе с использованием полировочных машин (скорости 1500-2500 оборотов/мин) и сверхтонких абразивных кругов быстро достигается желаемый блеск.

Политура (ручная обработка) – удобное средство заливки микродефектов (микрориски и разводы), после абразивной обработки.

Политура машинная аналогична политуре для ручной обработки, но предназначена для машинной обработки. Гарантия устранения микродефектов после абразивной обработки на деталях большой площади.

Полировочный круг двусторонний изготовлен из мягкого материала. Не оставляет разводов на полируемой поверхности и минимизирует возможность выжигания поверхности обработки.