Перед тем, как рассматривать сам принцип работы шестеренчатого насоса автомобиля, рассмотрим его назначение и особенности использования.

Перед тем, как рассматривать сам принцип работы шестеренчатого насоса автомобиля, рассмотрим его назначение и особенности использования. Шестеренные насосы представляют собой один из важных составляющих гидравлических систем автомобиля. Их основное назначение – это нагнетание рабочей жидкости (минеральных масел) в гидравлические системы: механизмы рулевого управления, приводы управления полунавесных и прицепных орудий сельхозтехники, дорожных и прочих машин.

Согласно конструкционным особенностям, в современной автотехнике, начиная от тракторов и сельскохозяйственных машин и заканчивая автомобилями, управляются их рабочие органы, производится смазка КПП, осуществляется рулевое управление при помощи гидросистемы, иначе гидравлического привода.

Обычно различные типы тракторов и сельскохозяйственной техники, коммунальных и дорожно-строительных машин, а также автомобилей, характеризуются определенным видом гидросистемы и рассчитываются, исходя из определенного типа механизмов исполнения, которые и обязаны предоставить определенные условия работы гидросистемы, такие как: скорость передвижения поршня гидроцилиндра, усилие на штоке гидроцилиндра, вращающий момент на валу гидромотора.

Насос – это составная и неотъемлемая часть любой гидравлической системы, он способен преобразовывать механическую энергию двигателя автомобиля в поток рабочей жидкости. Рабочую жидкость в гидросистему нагнетают разнообразные по конструкционным особенностям насосы. Одна из их разновидностей и есть шестеренчатый насос (НШ).

Широкое применение шестеренчатого насоса в промышленности определено простотой его конструкции. Кроме того, бесспорными преимуществами работы шестеренчатого насоса являются: высокая, по сравнению с другими, производительность, обеспечение равномерного потока, обеспечение перекачивания жидкостей разной степени вязкости. И еще один немаловажный плюс - поскольку конструкция шестеренчатого насоса максимально проста, то и его обслуживание не особенно дорогое.

Принцип работы насоса.

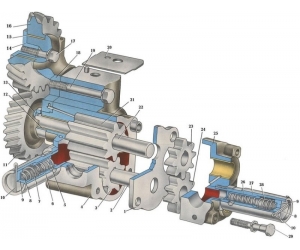

Основной принцип работы шестеренчатого насоса – это перемещение жидкости посредством периодического изменения размера занимаемой камеры. Соответственно, рабочий орган в шестеренчатых насосах – это шестерни. Для достижения перемещения жидкости под давлением в сторону нагнетания, необходимо вращение шестерен со стороны всасывания, ввиду чего создается разряжение, после чего зубья и впадины шестерен стыкуются (зуб одной шестерни во впадину другой, и т. д. ) и жидкость под давлением вытесняется в нагнетательный патрубок.

И, разумеется, как и для большинства современных насосов, работа шестеренчатого насоса обеспечивается электродвигателем. Наиболее известны и хорошо зарекомендовали себя именно как электродвигатели для шестеренчатых насосов асинхронные двигатели. Исполнение двигателя и его мощность обусловлены условиями эксплуатации, типом и вязкостью перекачиваемой жидкости.

Далее, вплотную займемся рассмотрением принципа работы шестеренчатого насоса.

Особенности принципа действия шестеренчатого насоса состоит в следующем.

Имеются две шестерни (одна – ведущая, другая – ведомая), равные по ширине, расположены в корпусе и находятся в зацеплении при условии минимального радиального зазора. К боковым стенкам насоса торцовыми поверхностями прилегают шестерни. В процессе вращения шестерен жидкость, которая заполняет впадины между зубьями, перемещается посредством шестерен в полость нагнетания из полости всасывания по внутренней поверхности корпуса.

Коэффициент объемного КПД в первую очередь зависит от возможных утечек рабочей жидкости через зазоры, которые образуются между корпусом насоса и головками зубьев, а еще между боковыми стенками корпуса и торцовыми поверхностями шестерен. Еще утечки могут возникать по линии контакта зубьев шестерен. Для уменьшения радиальных утечек между корпусом насоса и шестернями зазор делается минимальным, а для уменьшения торцовых утечек к торцовым поверхностям шестерен рабочей жидкостью под рабочим давлением автоматически прижимаются боковые стенки. Максимально возможное значение КПД шестеренчатых насосов — это 0, 8... 0, 95.

В шестеренчатом насосе имеются ведущая и ведомая шестерни, которые изготовлены вместе с валами и помещены в корпус, который, в свою очередь, закрыт крышкой. Бронзовые плавающие втулки исполняют роль опорных подшипников скольжения для валов. Вместе с тем втулки служат упорными подшипниками для торцов шестерен. И наконец, из маслостойкой резины между корпусом и крышкой прокладывается уплотнительное кольцо.

Кроме того, для предотвращения утекания рабочей жидкости и предохранения втулки от попадания в нее пыли и грязи устанавливается уплотнение, которое фиксируется кольцами: опорным и стопорным. Для увеличения защитных механизмов в крышке выполняются расточки, и в них вводятся дополнительные кольца-уплотнители. Бронзовые передние втулки, перемещающиеся вдоль валов-шестерен, прижимаются к шестерням автоматически, путем подачи рабочей жидкости в торец под давлением, независимо от их износа. Что позволяет достигать высокий КПД насоса-гидромотора и увеличивать срок его службы.

Для избегания перекосов втулок в зоне камер всасывания и нагнетания из-за неравномерной нагрузки со стороны всасывающей камеры устанавливается фигурная разгрузочная пластина, которая обтянута резиновым кольцом по контуру. Рабочая жидкость, которая просачивается вдоль валов и поступает через отверстие в крышке и отверстие в полости в ведомой шестерне, соединены с камерой всасывания. Всасывающий и нагнетательный патрубки крепятся к боковым поверхностям корпуса насоса-гидромотора при помощи винтов.

Насосы используются и для левого, и для правого типов вращения. Для изменения направления вращения необходимо поменять местами ведущую и ведомую шестерни, переставить втулки. Важно! Нельзя менять направления входа и выхода в насос, поскольку это может привести к выдавливанию сальника ведущей шестерни. Для отвода протекшей рабочей жидкости при работе в режиме гидромотора в корпусе насоса-гидромотора выполнено коническое резьбовое отверстие. В данное отверстие устанавливается штуцер, к которому крепят дренажный трубопровод, который соединяет бак гидравлической системы с внутренней полостью корпуса.

И наконец: ресурс насоса зависит от качества (чистоты и вязкости) масла, поскольку во всех шестеренчатых насосах используются подшипники скольжения, а их срок службы и работоспособность обеспечивается, в немалой степени, условиями смазки.