Покрасочная камера для ручного распыления – самый дорогой пункт оборудования, приобретаемый большинством покрасочных предприятий. Данная статья позволяет ответить на некоторые вопросы, с которыми сталкивается потребитель при выборе сложного технологического оборудования - покрасочной камеры ручного распыления.

Покрасочная камера для ручного распыления – самый дорогой пункт оборудования, приобретаемый большинством покрасочных предприятий. Данная статья позволяет ответить на некоторые вопросы, с которыми сталкивается потребитель при выборе сложного технологического оборудования - покрасочной камеры ручного распыления.

1. Выбор камеры

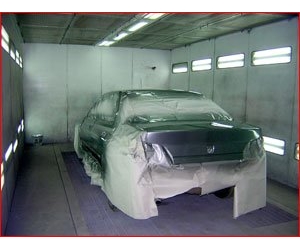

Один из самых очевидных вопросов, возникающих при выборе камеры - функционально отдельная или объединенная с сушкой? Объединенная покрасочно-сушильная камера ручного распыления - безусловно, самый популярный тип, так как выгода установки отдельных камер окраски и разно-температурной сушки становится очевидной только там, где необходимо иметь очень высокую пропускную способность при окраске транспортных средств. Главное неудобство окрасочно-сушильной камеры для ручного распыления в том, что сначала необходимо нагреть камеру до рабочей температуры 20-25°C в течение цикла окраски, потом до 60°C или выше для цикла сушки, а затем опять охладить до рабочей температуры. Это, при приличной ежедневной загрузке камеры, приводит к очевидно неэффективным расходам энергии. Одним из преимуществ покрасочносушильных камер ручного распыления является отсутствие потребности в сложной системе планирования окрасочных работ, хотя минимизированное планирование потока машин для окраски, только положительно скажется на ее производительности. Использование отдельных покрасочных и сушильных камер имеет очевидные выгоды в сниженном потреблении энергии, но требует намного более высокой пропускной способности и сложного планирования окрасочных работ. Поскольку покрасочная камера для ручного распыления - довольно массивное и габаритное оборудование, его размещение затрагивает работы остальной части производственного участка. Изготовители и поставщики камер помогают своим заказчикам планировать расположение производственных участков таким образом, что камера займет самое производительное положение.

Стандартное исполнение камеры предусматривает одни главные двери, расположенные в одном из торцов. Транспортные средства поступают и выходят через эти двери, и по этому окончательно окрашенные автомобили, и только подготовленные к окраске, скапливаются на одном небольшом участке. Это не идеально для оптимизации потока окрасочных работ, но позволяет вам разместить камеру в углу производственного помещения. Боковые двери обычно используются только для оснащения камер сушки, построенных бок о бок, с отдельными камерами окраски. Для покрасочно-сушильных камер для ручного распыления этот подход очень редко используется только в тех случаях, когда по каким-то причинам установка дверей в торцах камеры исключена. В этом случае необходимо предусмотреть средства механизации для поперечного движения загружаемых автомобилей.

Размеры

Камеры окраски могут быть построены почти в любом размере: в пределах от 6 м длиной, 4 м шириной и 2,3 м высотой минимум, до камер, вмещающих в себя двухэтажный автобус. Ваша камера должна быть достаточно большой, чтобы в ней поместилось самое большое транспортное средство, с которым вы будете работать. Вы должны предусмотреть не только достаточную высоту камеры, но и высоту главной двери. Рабочее пространство многих камер не достаточно высокое, например, чтобы разместить минифургоны. Также не бывает достаточно ширины для размещения в камере дополнительного оборудования типа мобильных инфракрасных ламп, оборудования для повышения потока воздуха при работе с водными красками, или передвижных платформ для персонала. Поэтому, иметь небольшой дополнительный запас ширины в камере, может быть весьма полезным и желательным.

Вспомогательное оборудование

Планируя устанавливать камеру для ручного распыления правильной вместимости, не забудьте принять во внимание, что необходимо еще предусмотреть дополнительное место для размещения механических частей - агрегатов камеры, смены фильтров, запасных частей, а также для безопасного прохода персонала на случай аварийных ситуаций. В случаях, когда производственные площади помещения цеха недостаточные, но высота помещения позволяет, будет логично выбрать камеру с расположением всех механизмов на крыше камеры. Стоимость такой камеры, вероятно, будет выше, но сегодня свободные производственные площади - ценный актив, который не должен быть потрачен нерационально.

2. Методы нагрева камеры

Вообще, при требуемых для нагрева камер ручного распыления мощностях более 200 кВт применение двухступенчатых горелок более оправдано, поскольку позволяет более точно поддерживать установленную температуру.

Жидкое топливо или газовое?

Нагревание камеры для ручного распыления может происходить различными методами, соответствующие преимущества которых не всегда очевидны, пока камера не запущена. Жидкое топливо не требует никакой централизованной линии поставки, но нуждается в специальном резервуаре. Оплату за поставку жидкого топлива приходится вносить по факту или по предоплате, тогда как за газ можно рассчитываться один раз в месяц по абонентской книжке. Работающие на жидком топливе горелки нуждаются в менее сложных средствах управления, чтобы обеспечить точный температурный контроль. Применение газа требует дополнительных расходов времени и финансов на получение потребительских лимитов, а также на специальное проектирование и установку газового оборудования. Газ в баллонах – другая альтернатива, но так как и жидкое топливо, требует отдельных складских площадей, а также предварительной оплаты. Кроме того, потребуется частая замена баллонов и естественно, наличие оперативной сервисной службы по их своевременной доставке. Отработанное масло также может использоваться как топливо, но нуждается в специальных горелках, которые требуют довольно сложного и дорогого обслуживания.

Открытые или закрытые горелки?

Горелки открытого типа, если они работают должным образом, работают почти со 100 %-ой эффективностью. Это – очевидная выгода, экономящая топливо. Другой довод в пользу открытых горелок – то, что температурой камеры можно управлять очень точно. Горелки закрытого типа требуют отдельную камеру сгорания, нуждающуюся в отдельной дымовой трубе, от которой нагревается циркулирующий воздух через теплообменники из высококачественной нержавеющей стали. Часть тепла в этой схеме теряется, что снижает уровень эффективности до 75-80%. Еще одним недостатком закрытых горелок является работа камеры для ручного распыления в режиме сушки. Во время холодной зимы, когда необходимо поднять температуру в камере от отрицательной температуры окружающего воздуха – 20-25°C до рабочей + 60-80°C. Особенно это важно при работе с 2-х компонентными ЛКМ, когда требуется увеличенный поток нагретого до высокой температуры воздуха. При использовании закрытых горелок, приблизительно 20-25 % необходимого тепла теряется через дымовую трубу.

В окрасочном и сушильном режимах работы камеры для ручного распыления, очень важно иметь быстродействующий и высокочувствительный контроль основных температурных параметров. Если газовая закрытая горелка будет выключена, когда будет достигнуто необходимое значение температуры, то потребуется приблизительно 30 секунд, чтобы ей повторно включиться, когда температура упадает. К этому времени, температура может снизиться достаточно сильно для того, чтобы возникли серьезные проблемы. Открытые горелки в таком случае, будут иметь большое преимущество из-за лучшей управляемости быстрого выхода на рабочие режимы нагрева.

3. Воздухообмен

Мировая практика принимает за норму потока воздуха в камере значение порядка 15 300 куб.м в час в режиме распыления, что эквивалентно приблизительно четырехкратной смене воздуха в камере нормального размера. Достигнуть этого только увеличением размеров воздуховодов – значит, следовать дорогим путем. Все механизмы системы вентиляции качественной камеры должны быть спроектированы таким образом, чтобы все области внутреннего пространства камеры были охвачены чистым отфильтрованным потоком воздуха. Идеальной конструкцией приточно-вытяжной системы камеры, является такая схема, когда воздух, нагнетаемый приточной вентиляцией, распределяется равномерно по всей площади верхнего пленума (потолка) и ровным потоком опускается вертикально вниз с постоянной скоростью, проходя через решетки в полу камеры, очищенным на фильтрах выводится вытяжной вентиляцией наружу. Некоторые производители делают систему вытяжки воздуха из камеры через отверстия на боковых или торцевых стенках. Это дает наименьшую эффективность воздухообмена, но позволяет снизить финансовые затраты за счет отсутствия вытяжных ям в фундаменте камеры (в вариантах камер на бетонном или металлическом фундаменте).

4. Фильтрация

Задерживающая способность фильтров. Современные конструкции окрасочных камер, как правило, имеют трехступенчатую фильтрационную систему.

Предварительные фильтры

Такие фильтры позволяют задерживать крупные механические примеси из воздуха, что особенно актуально в районах промышленной застройки, где есть проблема большой загрязненности окружающей атмосферы. Кроме того, наличие предварительной фильтрации позволяет экономить дорогостоящие потолочные фильтры тонкой очистки воздуха. Имеют задерживающую способность до 400 г/кв.м, и степень фильтрации 80%.

Потолочные фильтры

Лучшие по качеству входные (или потолочные) фильтры сделаны из длинного, искусственного волокна, покрытого клейким материалом, и сформированы в жесткую плоскую конструкцию, толщиной обычно до 20 мм. Удерживающая способность свыше 400 г/кв.м. Степень фильтрации - 98%. Большие частицы грязи, сажи, дыма и пыли поступающие снаружи камеры или прошедшие через предварительный фильтр, задерживаются в волокнах фильтра, а маленькие частицы, удерживаются клейким слоем. Это клейкое покрытие, должно быть нанесено на всю поверхность фильтра, и всегда оставаться липким, несмотря на высокую температуру и сильный поток воздуха. Дешевые, низкокачественные входные фильтры приводят к ложной экономии затрат на обслуживании камеры.

Напольные фильтры

Как правило, напольные (вытяжные) фильтры сделаны из нетканого стекловолокна, толщиной до 60 мм, и призваны задерживать частицы распыляемого в камере материала со степенью фильтрации 88-92%. Имеют удерживающую способность до 4,5 кг/кв.м. Это основной расходный материал при эксплуатации камер для ручного распыления. Иногда, в качестве вытяжных, используются фильтры, изготовленные из картона (например, фильтр Андрэ) и имеющие различное исполнение. Особенно они популярны в качестве вытяжных фильтров на камерах с вертикальной вытяжной стенкой и ручным распылением. Они имеют повышенный срок службы, по сравнению со стекловолоконными, более удобны в эксплуатации и экологичны в применении, но имеют большую стоимость. Небольшие по размеру фильтры имеют меньшую стоимость, но нуждаются в замене более часто, чем большие. Они также увеличивают нагрузку на вентиляторы системы, увеличивая расходы электроэнергии и затраты на обслуживание.

Решетчатый настил

В настоящее время широко распространены решетчатые настилы с областями большой и полной площади покрытия пола камеры ручного распыления. Главное достоинство решетчатого настила в полу камеры - вся пыль оседает внизу на вытяжных фильтрах, довольно далеко от окрашиваемой поверхности. Иногда бывают камеры с бетонным полом и маленькой площадью вытяжных решеток. Они могут представлять проблему в том, что оседающая окрасочная пыль может подняться на окрашиваемую поверхность, и такая камера требует тщательной регулярной чистки и увлажнения пола. Конструкция решетчатого настила должна быть по возможности из качественного металла, способного выдержать температурные перепады, воздействие химически агрессивных веществ, а также значительные весовые нагрузки, т.к. вес окрашиваемых изделий может быть довольно большим.

5. Управление камерой

Автоматическая или ручная?

Самыми простыми средствами управления камерой окраски/сушки являются: ручные переключатели режимов, релейные выключатели для вентиляторов, и термостат, которым оператор регулирует пределы температуры в фазах окраски или сушки. В то время как такая система относительно недорога, она требует большего количества ручного манипулирования и дополнительного обучения оператора, чтобы он понял, как все это работает и для чего нужны все переключатели, кнопки и т.д. Альтернативой такой системы являются более сложные системы управления, которые в состоянии управлять всеми действиями с минимумом человеческого вмешательства. Автоматическим системам, кроме режима включения утром и выключения ночью, нужна только потребность в ручном переключателе перехода из фазы окраски в фазу сушки и обратно, а также установка режимов температуры и времени сушки. Высоко автоматизированные камеры обычно имеют ряд индикаторов, показывающих температурные режимы камеры, эксплуатационные режимы, выбор и контроль времени и т.д. Некоторые системы основаны на программируемых компьютерных жидкокристаллических панелях, которые позволяют контролировать и управлять почти бесконечным диапазоном функций. Они могут обеспечить автоматическое обнаружение всех ошибок и неполадок и внесение этой информации в свою память. Существует возможность выдачи всей необходимой информации о работе камеры на внешний носитель информации (по локальной сети к компьютеру), или распечатать эту информацию на встроенном печатающем устройстве. Конечно такие системы более дорогие.

Переход от фазы распыления к фазе сушки может осуществляться ручным способом или встроенной автоматикой. Какой бы способ ни применялся, идеально должен быть продуман промежуточный период, в течение которого пары растворителя должны быть удалены от пространства камеры. Это особенно важно, когда применяются водосодержащие ЛКМ. Также наличие такой функции позволяет гибче перенастраивать режимы работы камеры во время всего периода эксплуатации. Все окрасочные камеры ручного распыления должны иметь определенные системы безопасности, блокировок и отключений. Другие функции и индикаторы, возможно, не так существенны, но они могут быть очень полезны для работы оператора.

6. Освещение

Имея в виду сложность окрасочных работ, особенно при операциях цветоподбора, освещение камеры – область, которая заслуживает особого внимания. Маляр должен видеть то, что он делает во всех зонах камеры, как хорошо лакокрасочный материал ложится на поверхность, совместимы ли полученный цвет с оригиналом и т. д. Хороший свет, с минимумом искажения цвета, может выдвинуть на первый план ошибки, которые не могут быть замечены при других, обычных условиях. Это не только уменьшает общее время окрасочных работ, но также и минимизирует затраты на исправление ошибок. Интенсивность света в камере окраски должна быть в пределах 900 - 1200 люкс в любой точке зоны окраски.

Люминесцентное освещение

Для того, чтобы избежать тенеобразование в камере, лучше использовать рассеянное освещение. Для этого идеальны люминесцентные лампы. Их цветовые характеристики являются лучшими для применения при окрасочных работах, но особенно эффективны лампы серии Polylux 4000. Высокочастотная балансировка таких ламп позволяет устранить мерцание и обеспечивает их мгновенный старт.

Яркий перекрестный свет

Немаловажным фактором, определяющим выбор камеры, должно быть обеспечение равномерного, неперекрестного света. Это явление, когда оператору, стоящему на одной стороне камеры, мешает яркий свет, идущий от ламп на противоположной стороне камеры. Большинство окрасочных камер изготавливается со встроенными системами освещения. Из-за этого, выбирая камеру, лучше всего побывать в действующей камере и протестировать работу ее системы освещения в реальных производственных условиях, в разных точках пространства. Если, в любом из этих мест, вы будете получать прямой свет от одних или нескольких ламп освещения, установленных в камере, то вы будете страдать от яркого света, который, приведет к повышенной утомляемости.

Расположение

Наиболее эффективным считается горизонтальное расположение ламп системы освещения на стенах камеры в двух ярусах, вверху и внизу. Иногда для более эффективного освещения при работе с такими крупногабаритными изделиями как автобусы, грузовые автомобили, применяют дополнительный средний ряд ламп, но к этому необходимо подходить осторожно, так как его наличие может дать чрезмерно яркий свет.

Отсутствие яркого света

Некоторые производители камер для ручного распыления предлагают горизонтальный тип освещения, но с лампами, огражденными специальными отражателями. Это не только уменьшает яркий свет, но также и сокращает эксплуатационные расходы, поскольку ламп в таком случае необходимо меньше. Такой вид ламп производят в частности компании FGT Lighting и Technolight Ltd.