Проблема

повышения мощности двигателя внутреннего сгорания не потеряет своей

актуальности никогда. Самые очевидные пути достижения этой цели – увеличение

рабочего объема цилиндров и частоты вращения коленчатого вала – имеют выраженные

конечные пределы, вызванные габаритными размерами и инерционностью механических

частей двигателя. Наиболее перспективным выглядит вариант увеличения количества

сгораемой топливно-воздушной смеси путем принудительного наполнения камер сгорания

воздухом для ее приготовления с помощью наддува.

Проблема

повышения мощности двигателя внутреннего сгорания не потеряет своей

актуальности никогда. Самые очевидные пути достижения этой цели – увеличение

рабочего объема цилиндров и частоты вращения коленчатого вала – имеют выраженные

конечные пределы, вызванные габаритными размерами и инерционностью механических

частей двигателя. Наиболее перспективным выглядит вариант увеличения количества

сгораемой топливно-воздушной смеси путем принудительного наполнения камер сгорания

воздухом для ее приготовления с помощью наддува.

Немного истории

Еще в конце

19-го века родоначальники двигателестроения Р. Дизель и Г. Даймлер

экспериментировали с повышением выходной мощности двигателя, сжимая воздух,

нагнетаемый в камеры сгорания цилиндров. Но существенный прорыв в развитии и

внедрении технологий наддува был осуществлен инженером из Швейцарии А. Бюши. В

1905 году он запатентовал поршневой

двигатель, где воздух, подаваемый в цилиндры, сжимался турбокомпрессором,

приводимым в движение выхлопными газами двигателя. Изначально турбины

использовались для авиационных и судовых силовых агрегатов. Затем к их

использованию обратились производители грузового автотранспорта (1938 г) и

наконец, с 60 годов прошлого века турбокомпрессоры стали устанавливать на легковые

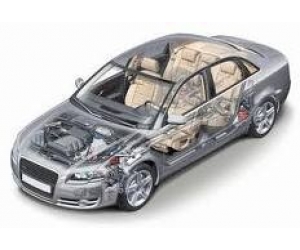

автомобили. Пионерами в этой области стали американские автогиганты CHEVROLET и GM. На сегодняшний день системами

турбонаддува оснащаются практически все дизельные силовые установки

коммерческого грузового автотранспорта. На бензиновых двигателях применение

турбокомпрессоров ведет к экономии топлива и снижению содержания СО2и других вредных веществ в выхлопных газах.

Типы наддува

В двигателестроении различают три типа наддува:

- Резонансный наддув. Нагнетатель отсутствует. Для повышения давления используется кинетическая энергия воздуха. При верно подобранной длине впускного трубопровода волна воздуха, многократно отразившись от его стенок, подойдет к клапану в необходимое время. На практике используются впускные тракты изменяемой длины за счет подключения дополнительной резонансной камеры или переподключения впускных каналов (динамический наддув). Избыточное давление наддува составляет от 0,005 до 0,02 атм.

- Механический наддув. Осуществляется механическими нагнетателями (объемными или центробежными), приводящимися в движение непосредственно от коленчатого вала ДВС посредством зубчатого ременного или шестеренчатого привода. К несомненным плюсам следует отнести пропорциональное увеличение давления подаваемого воздуха с нарастанием оборотов двигателя, к минусам – габаритность и снижение КПД мотора из-за дополнительного расходования крутящего момента для привода нагнетателя. Избыточное давление достигает 0,5 атм.

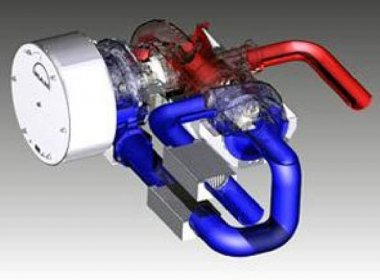

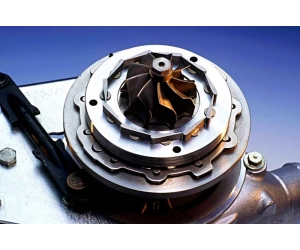

- Газотурбинный наддув. На современном автотранспорте получили наиболее широкое распространение. По сути, это тотже центробежный компрессор, использующий для привода энергию отработанных газов. Турбокомпрессор представляет собой жесткую связку турбинного и компрессорного колеса, закрепленных на одном валу. Выхлопные газы, попадая в корпус турбины, приводят ее в движение. Крутящий момент передается компрессорному колесу, подающему во впускной тракт ДВС сжатый воздух.

Конструктивные особенности ДВС с

наддувом постоянного давления

Установка

турбокомпрессора влечет за собой модернизацию систем смазки, охлаждения,

питания двигателя и других важных систем. Конструктивные изменения могут быть

незначительными, если применение наддува преследует цели улучшения экономичных

и экологических показателей. Для увеличения мощностных характеристик с

использованием турбонаддува, двигатель подвергается серьезному изменению.

Устанавливаются более производительные топливный и масляный насосы,

дополнительные фильтрующие элементы тонкой очистки масла, отстойники и

радиаторы охлаждения системы смазки.

Впускные и выпускные коллекторы подвергаются наибольшему изменению. Для

выравнивания давления отработанных газов производят существенное увеличение

объема выпускного коллектора. Этим достигается сглаживание пульсаций

газообразных продуктов сгорания топлива.

Преимущества и недостатки изобарных

систем наддува

Главный недостаток систем наддува постоянного давления – небольшой крутящий момент на низкооборотистых режимах работы двигателя. Кроме того, следует отметить следующие минусы:

- Резкое снижение нагрузки вызывает ухудшение качества продувки и наполнения цилиндра, что приводит к повышению расхода топлива.

- Повышенная инерционность турбокомпрессора,

- Ухудшение динамических показателей ДВС при изменении режима эксплуатации (разгоне, возрастании нагрузки и т.д.).

- Возможность обратного проникновения газов в цилиндры на молоцилиндровых двигателях.

- Нередкий затрудненный запуск ДВС

Основные

преимущества систем изобарного наддува проявляются при устоявшемся режиме

работы двигателя, с нагрузками, близкими к максимальной. Именно в этих режимах

турбокомпрессор имеет самый высокий КПД и оптимальную эффективность. Гораздо

легче выбрать место установки турбины на двигателе, благодаря отсутствию

необходимости сохранения энергии импульсов выхлопных газов. Силовые установки с

турбокомпрессорами постоянного давления получили широкое распространение в

габаритных стационарных машинах.

Основные направления развития

турбокомпрессоров

Развитие турбокомпрессорных технологий происходит по следующим векторам:

- Борьба с инерционностью наддува, уменьшение размеров ТК.

- Применение новых керамических материалов для изготовления ротора турбины.

- Применение турбин с изменяемой геометрией.

- Внедрение микропроцессорной электроники для регулировки давления наддува.

- Использование нескольких турбокомпрессоров на одном двигателе («битурбо», «твинтурбо»)