Уже на протяжении

многих лет инженеры большинства автоконцернов по всему миру бьются над проблемой

улучшения заполнения цилиндров ДВС. За все эти годы было предложено множество

вариантов решения данной проблемы, начиная от увеличения числа клапанов и

заканчивая удлинением фазы впуска, однако ни одно из предложенных решений не

давало тех результатов, которые требовались.

Уже на протяжении

многих лет инженеры большинства автоконцернов по всему миру бьются над проблемой

улучшения заполнения цилиндров ДВС. За все эти годы было предложено множество

вариантов решения данной проблемы, начиная от увеличения числа клапанов и

заканчивая удлинением фазы впуска, однако ни одно из предложенных решений не

давало тех результатов, которые требовались.

И вот совсем

недавно французский автоконерн Renault предложил совершенно инновационный

способ решения проблемы, который заключается в использовании нового

электромагнитного привода клапана вместо старых кулачковых механизмов.

Система Electromagnetic Valve Actuator

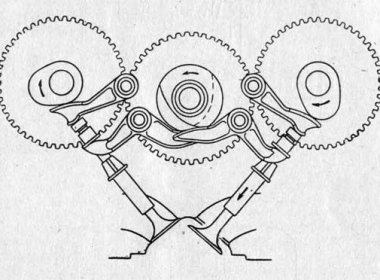

Новое изобретение

получило название «EVA», что расшифровывается как Electromagnetic Valve

Actuator. По своей сути EVA представляет собой особый механизм, который состоит

из клапана, пружины и двух мощных электромагнитов, выполняющих функцию привода

клапана. Также устройство оснащено несколькими датчиками, которые следят за

положением клапана и, если это необходимо, дают команду на включение магнитов.

Именно благодаря этим датчикам скорость клапана в момент посадки в седло

снижена до минимума.

Как говорилось чуть ранее, в новой системе

полностью отсутствует кулачковый вал, а вместо него используются парные блоки

электромагнитов, по одному на каждый клапан.

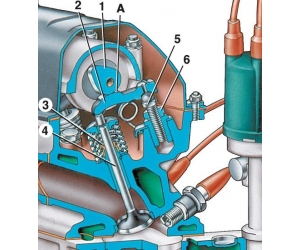

Процесс открытия и

закрытия клапана осуществляется за счет электромагнитов и пары пружин. Когда двигатель

находится в заглушенном состоянии и на электромагниты не подается электрический

ток, клапаны становятся в нейтральное положение, то есть они открываются только наполовину. В подобном

положении они дают минимум нагрузки на коленчатый вал, что позволяет достаточно

легко его прокручивать в момент запуска двигателя. Как только коленчатый вал

раскручивается до необходимой частоты, блок управления подает ток на верхние

электромагниты, которые в свою очередь закрывают клапана. Впрыск топлива

происходит одновременно с закрытием клапанов.

Для открытия

клапана достаточно убрать напряжение с контактов верхнего магнита, после чего

энергия, сосредоточенная в верхней пружине, начнет опускать клапан вниз.

Естественно энергии одной только верхней пружины недостаточно чтобы полностью

открыть клапан, поэтому здесь в дело вступает нижний магнит. Стоит отметить,

что напряжение на нижний магнит подается скачкообразно. Делается это для того, чтобы компенсировать потери энергии,

которые возникают в верхней пружине в процессе ее распрямления.

Сигнал для блока

управления подает датчик, находящийся на коленвале, собственно этот же датчик

измеряет и его угловую скорость. Исходя из положения коленчатого вала,

компьютер и определяет, в какой момент необходимо закрывать или открывать тот

или иной клапан. Помимо всего прочего компьютер также задает амплитуду открытия

клапана и зависит она от режима работы мотора.

Принципы работы

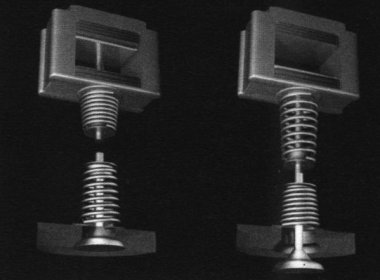

Одна из главных

особенностей системы EVA, разработанной компанией Renault, заключается в том,

что практически вся энергия, необходимая для закрытия и открытия клапанов

аккумулируется в пружинах, что позволяет заметно снизить нагрузку на бортовой

электрогенератор. Единственным моментом, когда требуется подключать к работе

электромагниты, является короткий промежуток времени, когда деформационной

энергии пружин не достаточно для полного открытия клапана.

Полное открытие

клапана при помощи привода системы происходит всего за 2,42 мс, при этом объем

энергии, потребляемой каждым клапаном, составляет 66 Вт.

Полный цикл

закрытия и открытия клапана происходит в пределах нескольких долей градуса

оборота коленвала. Подобная точность необходима в связи с отсутствием

дросселирования впускного воздушного заряда.

Более продвинутой

версией системы EVA является еще одно устройство компании Renault. Принцип его

работы такой же, однако в отличие от первого варианта устройства, клапаны здесь

двигаются между двумя парными пружинами и соленоидами, которые потребляют то

количество электричества, которое необходимо для компенсации внутренних

механических потерь. Распределительный вал в данной системе также отсутствует.

Включение электромагнитов производится только для открытия клапанов, в то время

как закрываются они исключительно под действием энергии накопленной в пружинах.

Работу всех блоков управления клапанами контролирует бортовой компьютер. На

холостом ходу система потребляет всего 300 Вт.

Одним из главных

преимуществ данной системы является то, что она позволяет очень точно

контролировать процесс открытия каждого клапана, в результате чего достигается

максимальная экономия топлива на низких оборотах и повышение мощности мотора на

высоких оборотах. Помимо всего прочего система EVA имеет еще множество других

плюсов. К примеру, она позволяет отключать часть цилиндров или же снижать их

загруженность, в то время как оставшиеся будут работать с большей

эффективностью. Также система делает работу двигателя максимально эффективной

во всех режимах и все это благодаря тому, что степень и время открытия клапанов

подстраиваются под реальные условия.

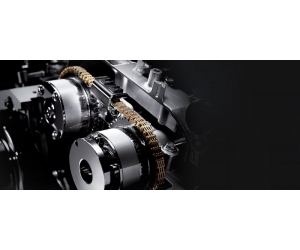

Что касается

конструкции двигателей, оборудованных системой EVA, то она намного проще, чем у

классических ДВС. В первую очередь это связано с отсутствием распределительных

валов и, как следствие, всех сопутствующих им механизмов (цепей, натяжителей,

ремней, шкивов, звездочек и так далее). Головка блока цилиндров избавляется от

многочисленных креплений и гнезд, а также масляных каналов, которые нужны были

для смазки размещенных в ней механизмов. Итогом всех этих изменений становится

общее снижение массы двигателя примерно на 30%.

Недостаток системы

Однако, несмотря

на все плюсы и достоинства новой системы, у нее имеется и одна существенная

проблема, которая заключается в увеличении нагрузки на бортовую электросеть за

счет использования массивных исполнительных механизмов, отвечающих за

перемещение клапанов. Основное требование здесь, естественно, предъявляется к

генераторам. Так, их мощность в среднем должна быть на 80% выше, чем у

генераторов, обеспечивающих работу классических приводных систем. В тоже время

скорость открытия и закрытия клапанов не должна отличаться от той, что

обеспечивали кулачки распределительного вала, а это неминуемо приведет к

заметному увеличению массы соленоидов. Для того, чтобы этого избежать, инженеры

предложили повысить напряжение в бортовой сети с 12 до 36 Вольт. Понятное дело, что и генераторы теперь должны будут вырабатывать не 14 Вольт, а 42.

Естественно, подобный шаг заметно усложняет задачу, так как на сегодняшний день

автопроизводители попросту не готовы перейти на новые стандарты. В свою очередь

переход на 42-х вольтовые генераторы сулит немалые перспективы. Так, увеличив

напряжение в три раза, можно добиться пропорционального уменьшения объема и

массы соленоидов, приводящих в движения клапана, в результате чего они с

легкостью будут помещаться в головке блока цилиндров.