Турбонадув – это разновидность надува, смысл действия турбонадува заключается в том, что подача воздуха в двигательные цилиндры осуществляется под давлением, возникающим при использовании энергии отработанных газов. На сегодняшний день турбонадув от выхлопных газов представляет собой самую эффективную систему увеличения мощности двигателя, не увеличивающей при этом частоту вращения коленвала и объёма цилиндров.

Турбонадув – это разновидность надува, смысл действия турбонадува заключается в том, что подача воздуха в двигательные цилиндры осуществляется под давлением, возникающим при использовании энергии отработанных газов. На сегодняшний день турбонадув от выхлопных газов представляет собой самую эффективную систему увеличения мощности двигателя, не увеличивающей при этом частоту вращения коленвала и объёма цилиндров. Кроме увеличения мощности, благодаря турбонадуву обеспечивается экономия расхода топлива из расчёта на единицу мощности и снижается токсичность отработанных газов из-за максимального сгорания топлива.

Где используется турбонадув?

Турбонадувная система от выхлопных газов используется и в бензиновых, и в дизельных автомобильных двигателях. Наряду с тем, турбонадув от газов наиболее эффективен на дизелях из-за высокого уровня сжатия двигателя и сравнительно небольшого уровня частоты вращений коленвала. В роли сдерживающих факторов при использовании турбонадува в бензиновых двигателях выступают вероятность детонирования, вызванная со стремительным увеличением частоты оборотов двигателя, и отработавшие газы с высокой температурой (1000 градусов по сравнению с 600 в дизельных двигателях), а также нагревание турбонагнетателя.

Устройство турбонадува.

Не взирая на отличия в конструкциях отдельных систем, в устройстве турбонадува можно выделить следующие общие элементы: воздухофильтр; воздухозаборник; дроссельная заслонка; интеркулер; турбонагнетатель; впускные заслонки и впускной коллектор; напорные шланги и соединительные патрубки; управляющие элементы.

Преимущественное большинство турбонадувных элементов представляют собой элементы впускной системы. Главной отличительной чертой турбонадува считается наличие турбонагнетателя, новых элементов конструктивного упраления и интеркулера.

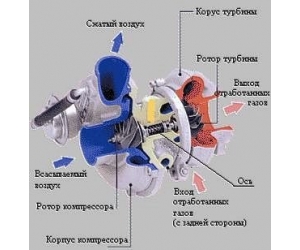

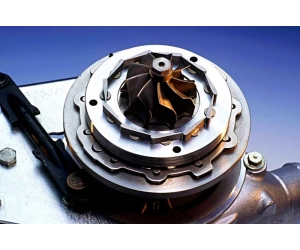

Турбонагнетатель (газотурбинный нагнетатель, или турбокомпрессор) представляет собой основной конструктивный элемент турбонадува, обеспечивающий увеличение давления воздуха в системе впуска. В конструкцию турбокомпрессора входят: колесо турбины; турбинный корпус; колесо компрессора; компрессорный корпус; корпус подшипников и роторный вал.

Турбонадув: принцип действия.

Принцип действия турбонадува заключется в том, что энергия отработанных газов воспринимается турбинным колесом, которое вращается в специальном корпусе. Турбинный корпус и колесо турбины производят из жароустойчивых материалов (керамики или сплавов).

Колесо компрессора осуществляет всасывание воздуха, его сжатие и нагнетание в цилиндры двигателя. Оно также выполняет свои вращения в специальном корпусе.

Компрессорное и турбинное колёса жёстко зафиксированы на роторном вале. Этот вал осуществляет вращения в подшипниках скольжения. Эти подшипники плавающего типа, то есть у них есть зазор со стороны вала и корпуса. Подшипники обязательно нужно смазывать моторным маслом. Подача масла осуществляется по каналам, которые находятся в корпусе этих подшипников. Для того, чтобы масло было герметичным, на вал устанавливают уплотняющие кольца.

Некоторые конструкции бензиновых двигателей с целью улучшения охлаждения наряду со смазкой используют охлаждение турбонагнетателей с помощью жидкостей. Подшипниковый корпус турбокомпрессора входит в двухконтурную, охлаждающую двигатель, систему.

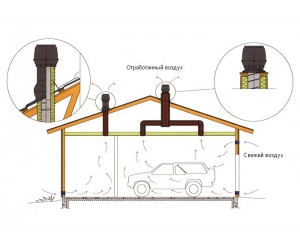

Для охлаждения сжатого воздуха предназначен интеркулер. Из-за охлаждения этого воздуха увеличивается его плотность и повышается давление. Интеркулер – это радиатор жидкостного или воздушного типа.

Основным управляющим элементом в системе турбонадува является пропускной клапан, или байпас. Благодаря этому клапану происходит ограничение энергии отработанных газов и направление некоторой их части в обход колеса турбины, вследствие чего обеспечивается оптимальный уровень давления надува. У клапана электрический или пневматический привод. Он начинает срабатывать после получения сигнала датчика давления надува системы управления двигателем.

Турбонадув: принцип действия которого основывается на использовании энергии отработанных газов. Эти газы осуществляют вращение турбинного колеса, которое через роторный вал начинает вращать колесо компрессора. Последнее осуществляет сжимание воздуха и его нагнетание в систему. Воздух, нагретый в процессе сжимания, проходит охлаждение в интеркулере и попадает в цилиндры двигателя.

Невзирая на то, что у турбонадува отсутствует жёсткая связь с коленвалом в двигателе, много в чём на эффективную работу системы влияет число оборотов двигателя. Чем больше коленвал в двигателе осуществляет вращений, тем больше энергии у отработанных газов, поэтому турбина вращается быстрее и больше воздуха поступает в двигательные цилиндры.

Отрицательные особенности конструкции турбонадува.

Но в конструкции турбонадува есть целый ряд отрицательных особенностей: задерживание роста мощности мотора при внезапном нажатии педали газа (так называемая турбояма) и стремительный рост надувного давления после того, как была преодолена турбояма (так называемый турбоподхват).

Возникновение турбоямы обуславливает инерционность системы (для увеличения давления надува при внезапном нажатии педали газа нужно некоторое время), вызывающая несоответствие между потребляемой мощностью и производительностью компрессора.

Способы решения проблемы.

Для решения этой проблемы существует несколько способов: использование турбины с переменной геометрией; применение двух последовательно функционирующих турбокомпрессоров; использование двух параллельно функционирующих турбокомпрессоров; комбинированный надув.

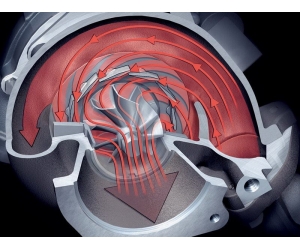

Турбина с переменной геометрией способствует оптимизации потока отработавших газов путём изменения размера входного канала. Турбины с переменной геометрией стали широко использовать в турбонадуве дизельных моторов.

Система с двумя параллельно функционирующими турбонагнетателями используется на V-образных двигателях с большой мощностью (на каждый цилиндровый ряд устанавливают отдельный турбокомпрессор). Основной принцип работы заключается в том, что у двух маленьких турбин инерция меньше, чем у одной большой.

При установке на мотор двух последовательно функционирующих турбин удаётся достичь максимальной производительности системы благодаря использованию разных турбокомпрессоров на различных оборотах двигателя.

Комбинированный надув представляет собой сочетание механического компрессора и турбонадува. При низких оборотах коленвала в двигателе сжатие воздуха осуществляет механический компрессор. При росте оборотов начинает действовать турбонагнетатель, а механический компрессор отключается.