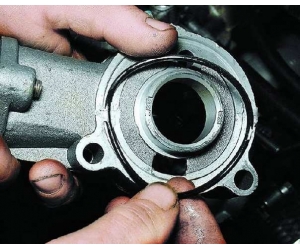

Методы фиксации головки блока цилиндров, не требующие дозатяжки болтов, стали в настоящее время обычным стандартом. В их пользу говорят и технические, и экономические основания в монтаже при проведении ремонта. Чтобы не потребовалось дополнительного подтягивания болтов, и одновременно можно было обеспечить надежную затяжку головки блока цилиндров, желательно чтобы детали и узлы герметичного сочленения «ГБЦ - прокладка - блок» уже на стадии разработки соответствовали друг другу. То есть, для ремонта лучше использовать комплектующие (прокладки и крепёж) от одного производителя. Таким образом, болт головки блока цилиндров своим конструктивным исполнением, а также качеством материала помогает гарантировать надёжное уплотнение головки блока цилиндров.

Методы фиксации головки блока цилиндров, не требующие дозатяжки болтов, стали в настоящее время обычным стандартом. В их пользу говорят и технические, и экономические основания в монтаже при проведении ремонта. Чтобы не потребовалось дополнительного подтягивания болтов, и одновременно можно было обеспечить надежную затяжку головки блока цилиндров, желательно чтобы детали и узлы герметичного сочленения «ГБЦ - прокладка - блок» уже на стадии разработки соответствовали друг другу. То есть, для ремонта лучше использовать комплектующие (прокладки и крепёж) от одного производителя. Таким образом, болт головки блока цилиндров своим конструктивным исполнением, а также качеством материала помогает гарантировать надёжное уплотнение головки блока цилиндров.

Затяжка болта с усилием крутящего

момента

Раньше болты головки блока цилиндров затягивались с точно определённым крутящим моментом за несколько этапов в зоне эластичного растяжения материала болта. Хорошо известны недостатки затяжки с усилием крутящего момента:

-

При приложении крутящего момента возникают колебания силы предварительной затяжки, составляющие ± 20 %, вследствие различных моментов силы трения на головке болта и на резьбе. Добиться равномерного распределения прижатия по всему уплотняемому сочленению, используя этот метод, было невозможно.

-

В результате холодностатических процессов усадки прокладок из мягких материалов после установки (влечёт потери усилия предварительной затяжки), да и дальнейшего уменьшения усилия при работе двигателя приходилось по истечении определенного периода эксплуатации двигателя производить дозатяжку болтов. Но и дозатяжка вовсе не устраняла разброс сил, создаваемых болтами.

Затяжка болтов с крутящим моментом и

углом поворота

Применяется

для нового поколения двигателей. При этом новом методе болт ГБЦ не только

получает эластичное растяжение, но и пластичное удлинение. А это даёт

существенные преимущества по сравнению с затяжкой болтов с усилием крутящего

момента.

Описание

комбинированного метода: при осуществлении метода затяжки с усилием крутящего

момента и углом поворота болт на первом этапе затягивается с чётко определенным

низким крутящим моментом в эластичной зоне характеристической кривой болта.

После

затяжки с усилием крутящего момента далее болт завинчивается на определённый

угол поворота. Материал, из которого изготовлен болт, при этом подвергается

пластичной деформации, выходящей за предел текучести (он характеризует переход

от эластичной к пластичной зоне).

Преимущества затяжки болтов с

усилием угла поворота

Монтаж

болтов ГБЦ по этому методу в сочетании с новыми модификациями болтов

существенно уменьшает зону разброса сил предварительной затяжки. Приложение

усилий угла поворота преобразуется не в большую силу предварительной затяжки, а

только в пластичное удлинение болта. Благодаря этому достигается равномерно

высокий уровень усилий затяжки всех болтов ГБЦ. Это очень важное преимущество

для герметичности всего соединения.

Дозатяжка болтов головки блока цилиндров не требуется. Прокладки с металлическими прослойками только способствуют этому, поскольку в этом случае возникают лишь небольшие величины усадки. Те колебания сил затяжки, которые всё ещё остаются, объясняются габаритными допусками при изготовлении болтов и допусками по прочности материала. Плюсы современных методик:

-

Равномерно высокий уровень усилия на всех болтах.

-

Надёжно функционирующее уплотнительное соединение.

-

Экономия расходов.

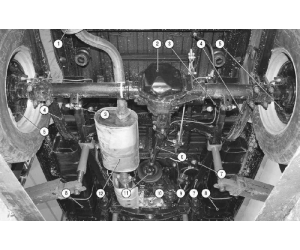

Очерёдность затяжки

Болты головки блока цилиндров следует затягивать согласно точно заданной очерёдности по инструкции изготовителя. Очерёдность, а также моменты и углы затяжки указываются изготовителями двигателей и прокладок, они точно соответствуют конструкции конкретных двигателей. Затяжка болтов производится за несколько этапов, причём отдельные шаги могут выглядеть, например, следующим образом:

- 1-й этап: 20 Nm (т.е. болты следует затянуть с крутящим моментом затяжки 20 Nm).

- 2-й этап: 60 Nm (крутящий момент затяжки 60 Nm).

- 3-й этап: 90° (болты следует дотянуть с углом затяжки 90°).

- 4-й этап: 90° (болты ещё раз затянуть с углом затяжки 90°).

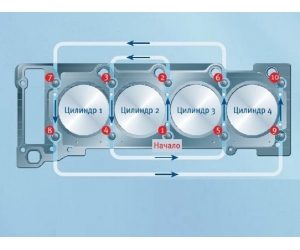

В основе

очерёдности затяжки болтов лежит следующая закономерность: отдельные этапы при

затяжке болтов всегда начинаются в середине двигателя (например, между

цилиндром 2 и цилиндром 3) и продолжаются спиралеобразно или крестообразно в

обе стороны к наружным болтам, удаляясь от цилиндра 1 и цилиндра 4.

За счёт

этого обеспечивается оптимальная стяжка головки цилиндров через прокладку с

блоком цилиндров. Если же инструкции не будут соблюдены, то произойдут

нежелательные перетяжки и перекосы узлов двигателя. Следствие: нарушение

герметичности сочленения «ГБЦ - прокладка - блок».

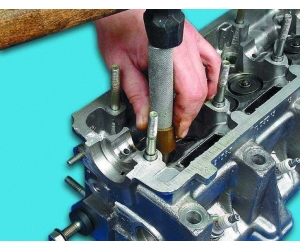

Условия надёжного монтажа болтов ГБЦ

Только

новые болты ГБЦ обладают 100-процентной надёжностью. Новое поколение

автомобильных двигателей имеет улучшенную концепцию герметизации, отвечающую

конструкции мотора. Функция болтов играет при этом значимую роль.

Болты ГБЦ

благодаря новому методу затяжки с усилием крутящего момента и учётом угла

поворота, а также за счёт современных конструкций двигателей (например, пары

алюминий-алюминий), способны пластично удлиняться на несколько миллиметров по

сравнению со своим первоначальным состоянием.

Наряду с изменением прочностных свойств и растяжимости материала болтов, с удлинением болта связано также уменьшение его поперечника. При повторном использовании этого болта возникает опасность того, что уменьшенное сечение не сможет справиться с усилием, прилагаемым к болту. В результате болт может разорваться. Исследования показали: у болта типа М10 средней прочности 10.9 нагружаемость может снизиться на 10-15%, если сужение диаметра составит всего только 0,3 мм. Это означает, что прокладка будет прижиматься с недостаточной силой. Через непродолжительный период она потеряет герметичность. Помня об этом, для технически правильного ремонта сочленения «ГВЦ - прокладка - блок» следует всегда руководствоваться указаниями изготовителей двигателей и прокладок:

-

Использовать всегда только новые болты головки блока цилиндров и новые прокладки.

-

Соблюдать крутящие моменты затяжки и углы поворота.

-

Соблюдать очерёдность затяжки.

-

Использовать недеформированные, очищенные узлы и детали двигателя.

-

Монтаж должен производить только обученный персонал.

-

Использовать только качественный инструмент.

Только при

соблюдении этих указаний можно обеспечить оптимальную затяжку и функционирующее

герметичное соединение. Болты, которые уже были в употреблении и пластично

удлинились, ни в коем случае нельзя использовать повторно. Этим предотвращаются

возможные поломки на долгую перспективу, такие как разгерметизация и связанные

с этим расходы на ремонт.