Ремонтировать двигатель не

проверив герметичность ГБЦ - риск, грозящий неприятностями. Есть надёжные

способы избежать неприятностей. Участки двигателя, образующие камеру сгорания,

испытывают колоссальные термические и механические нагрузки. Одно из их последствий

- образование трещин.

Ремонтировать двигатель не

проверив герметичность ГБЦ - риск, грозящий неприятностями. Есть надёжные

способы избежать неприятностей. Участки двигателя, образующие камеру сгорания,

испытывают колоссальные термические и механические нагрузки. Одно из их последствий

- образование трещин.

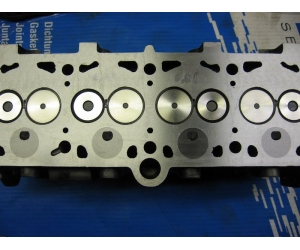

Опрессовку головки желательно выполнять при любом

серьёзном ремонте двигателя. Но особенно в ниже перечисленных случаях:

- При симптомах, указывающих на нарушение внутренних каналов.

- Если проводится ремонт двигателя после перегрева.

- При ремонте дизельного двигателя, особенно с чугунной ГБЦ.

- После заварки дефектов в головке из лёгких сплавов для проверки качества проведенных работ.

- При покупке б/у головки.

Технология и оборудование для опрессовки в промышленных

условиях

Удобно и быстро осуществляют

опрессовку при использовании специальных установок. Их разрабатывают и

изготавливают многие зарубежные фирмы. Принцип их действия основывается на подаче

во внутренние полости головки воздуха под высоким давлением. Перед выполнением

работы исследуемая деталь

герметизируется. Для этого плоскость детали герметизируют при помощи резиновой

прокладки и плиты, сделанной из толстого оргстекла. На отверстия контура охлаждения,

на боковые поверхности головки тоже ставятся заглушки. Через снабжённую

штуцером заглушку внутрь полости подают воздух под давлением 4 6бар.

Головку погружают в воду,

которой наполняют термоизолированную ванну. В воде, температуру которой поддерживают

на уровне 70°С, деталь прогревается до своей рабочей температуры. Из-за расширения

металла от воздействия на него температуры, вскроются все дефекты, даже те, которые

были незаметны при обычной температуре окружающей среды. Место нахождения

дефектов определяют визуально, по выходу воздуха из головки, который сопровождается

образованием пузырьков. Для более удобного поиска утечек, установки позволяют

вращать деталь вокруг её оси на угол до 360°.

Габариты размеров ванн

некоторых установок позволят опрессовывать не только головки, но и блоки, в

том числе и V-образные. На

установках можно проверять герметичность контуров охлаждения и смазки,

определить характер дефектов. На установке можно контролировать герметичность

поверхностей втулок клапанов. Часто масло проникает в камеры сгорания этим

путём, а не по стержням клапанов через повреждённые колпачки и втулки. В любом

случае пузырьки воздуха покажут место и наличие дефекта.

Работы, выполняющиеся на

специализированных установках, характеризуются экономичностью и удобством. Ванны

обычно больших размеров, предусмотрено освещение, иногда погружение детали и её

вращение автоматизируют. Установки комплектуют набором инструмента и

приспособлений. Всё продумано так, что проверка занимает несколько минут.

Важен экономический аспект применения установок для опрессовки. Они относятся к категории оборудования, с небольшими сроками

окупаемости. Стоимость установки невелика, затраты по её эксплуатации минимальны, производительность оборудования - очень высока. Можно добавить к

этому дефицит таких услуг. Всё говорит о том, что с таким оборудованием можно быстро

и качественно ремонтировать двигатели и зарабатывать хорошие деньги.

Опрессовка в "гаражных" условиях

Первый

способ

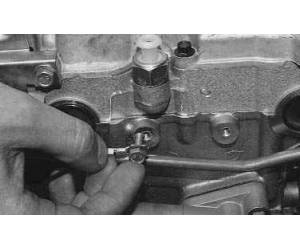

Необходимо сделать плиту и уплотнитель,

соответствующие нижней части вашей ГБЦ. Каналы подвода жидкости для охлаждения тоже закрывают пластинами, в одну из них вваривают

штуцер. Головку опускают в ванну с водой и через штуцер подают воздух под давлением

до 8 бар. После нахождения в ванне не менее 30 мин изделие прогреется,

негерметичные отверстия (трещины) расширятся, из них начнёт выходить воздух.

Место дефекта видно по пузырькам воздуха. Можно контролировать

герметичность головки по давлению в ней, используя манометр компрессора.

Прессовать в горячей или холодной

воде - решаете вы, нагрев только ускоряет выдавливание из трещин масла.

Второй

способ

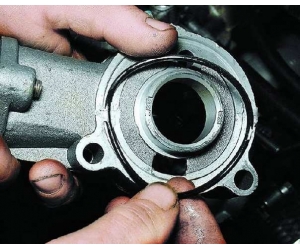

Абсолютно идентичен первому, но

отличие в том, что в загерметизированную головку подают горячую воду под

давлением вместо воздуха. Отпадает необходимость в ванне. Места дефектов

определяют по появлению влаги на поверхности или, в случае серьёзного дефекта,

по течи. Так же, как и при применении первого способа, наличие дефекта можно

установить по падению давления в головке.

Использовать холодную или горячую

воду - опять же решать вам.

Третий

способ

Менее сложная проверка с помощью

керосина требует изготовления заглушек для сёдел клапанов. Головку

переворачивают, вворачивают свечи, в камеру заливают керосин. У него высокая проникающая

способность, он способен проникнуть в любые трещины. Наличие дефектов определяют

по уровню керосина в камере и по его потёкам на поверхности. Контрольное время

1-3 ч.